Kinderaugen weiten sich, wenn ein Traktor vorüberfährt. Und welch ein Glück für all diejenigen, die einmal mitfahren oder sich wenigstens mal auf den Fahrersitz setzen dürfen! Auch viele Erwachsene lassen sich leicht für die großen Landmaschinen begeistern. Traktoren der Marke Fendt sind in vielen Ländern der Welt beliebt. Florian Hammel ist zuständig für die strategische Werks- und Technologieentwicklung im Fendt Werk im bayerischen Asbach-Bäumenheim. Er ist stolz, für diese Marke zu arbeiten, und freut sich, „dass jedes grünlackierte Teil, das an einer Fendt Traktor zu sehen ist, aus unserem Werk hier kommt.“

Hammel und das Team in der Blechfertigung stellen unter anderem die Bleche für die Außenhaut der Kabine und Haube der großen Traktoren her. Bisher schnitt eine Laserflachbettmaschine mit gewöhnlichem Plattenwechsler die Konturen aus den Blechtafeln. Doch das ging Florian Hammel und dem Team irgendwann zu langsam: Die Nachfrage der Kunden stieg deutlich, die Lagerkapazitäten auf der Produktionsfläche allerdings nicht. „Es war klar, dass wir das Werksgelände nicht erweitern werden. Und damit stand auch fest: Wir mussten eine Lösung finden mit mehr Output auf derselben Fläche“, erzählt er.

Mit Coil-Beladung geht’s schneller

Oliver Müllerschön ist Experte für das sogenannte Laser Blanking bei TRUMPF. Bei dem Verfahren wickelt die Anlage das Blechband direkt vom Coil ab, also einer Blechrolle, und führt sie der Laserschneidmaschine zu. „Das brauchen Kunden, wenn ihnen das Laserschneiden gar nicht produktiv genug sein kann. Also exakt die Anforderung, die auch Fendt hatte. Für unsere neue Laser Blanking Anlage TruLaser 8000 Coil Edition konnten wir die Kollegen bei Fendt recht schnell begeistern.“

Doch bevor der Fendt Standort Asbach-Bäumenheim auf das Angebot einging, setzte sich Florian Hammel mit seinem Team an den Tisch und rechnete alles genau durch. Der erste Parameter: die Zeit für den Palettenwechsel. Die bearbeitete Blechtafel wird aus der Laserschneidmaschine hinausbefördert und eine neue kommt hinein. „Diese Zeit entfällt natürlich, wenn wir einfach ein langes Coil abwickeln.“ Und wieviel spart man? „Circa 600 Arbeitsstunden im Jahr. Die können wir dann produktiver einsetzen“, sagt Hammel. „Insgesamt erhöht sich die Gesamtproduktionszeit der Laseranlage um etwa 14 Prozent.“

Mehr Bauteile pro Meter Blech dank Laser Blanking

Das ist schon stattlich, doch Müllerschön wies ihn noch auf einen anderen Aspekt hin: „Bei einer Blechtafel ist es so: Die ist nach drei, vier Metern zu Ende. Für größere Bauteile ist also nur begrenzt Platz und der Verschnitt wandert in den Müll.“ Anders ist es beim Schneiden direkt vom Coil: „Das ist das Blech quasi unendlich. Es ist möglich, die Teile viel besser ineinander zu verschachteln. Mit anderen Worten: Man holt pro eingekauftem Meter Blech mehr Bauteile raus.“ Hammel wollte es auch hier genau wissen und errechnete mit seinen echten Konturen den Unterschied von Tafelproduktion zu Coil: „Etwa 20 Prozent Material weniger für das gleiche Ergebnis! Hinzu kommt, dass auch der Einkaufpreis von Coils geringer ist als der von vorgetafelter Ware“, so der Fendt Planer.

Tausche Kranhub gegen Lagerfahrten

Aber auch das längste Coil ist einmal zu Ende. Und ein neues muss her. Genau wie bei Paletten mit Blech. Nur ist das bei den Paketen öfter pro Tag der Fall. Auch hier überlegte Hammel, was die neue TruLaser 8000 Coil Edition für seine Arbeitsabläufe bedeuten würde: „Wir bewegen die Blechpakete vom Lkw rein ins Lager, bei Bedarf raus in die Produktion, ran an die Maschine und so weiter. Insgesamt sind das dann fünf Lagerfahrten pro Bereitstellung.“ Und beim Coil? „Ein Kranhub. Wir tauschen also einen Kranhub vom Lkw in die Laser Blanking Anlage gegen fünf Staplerfahrten. Pro Jahr entfallen so etwa 2.400 Einlager-Fahrten.“ Seine Berechnungen überzeugten: Der Fendt Standort Asbach-Bäumenheim entschied sich für die Laser Blanking Anlage.

Umstellung auf Coil – im Nu amortisiert

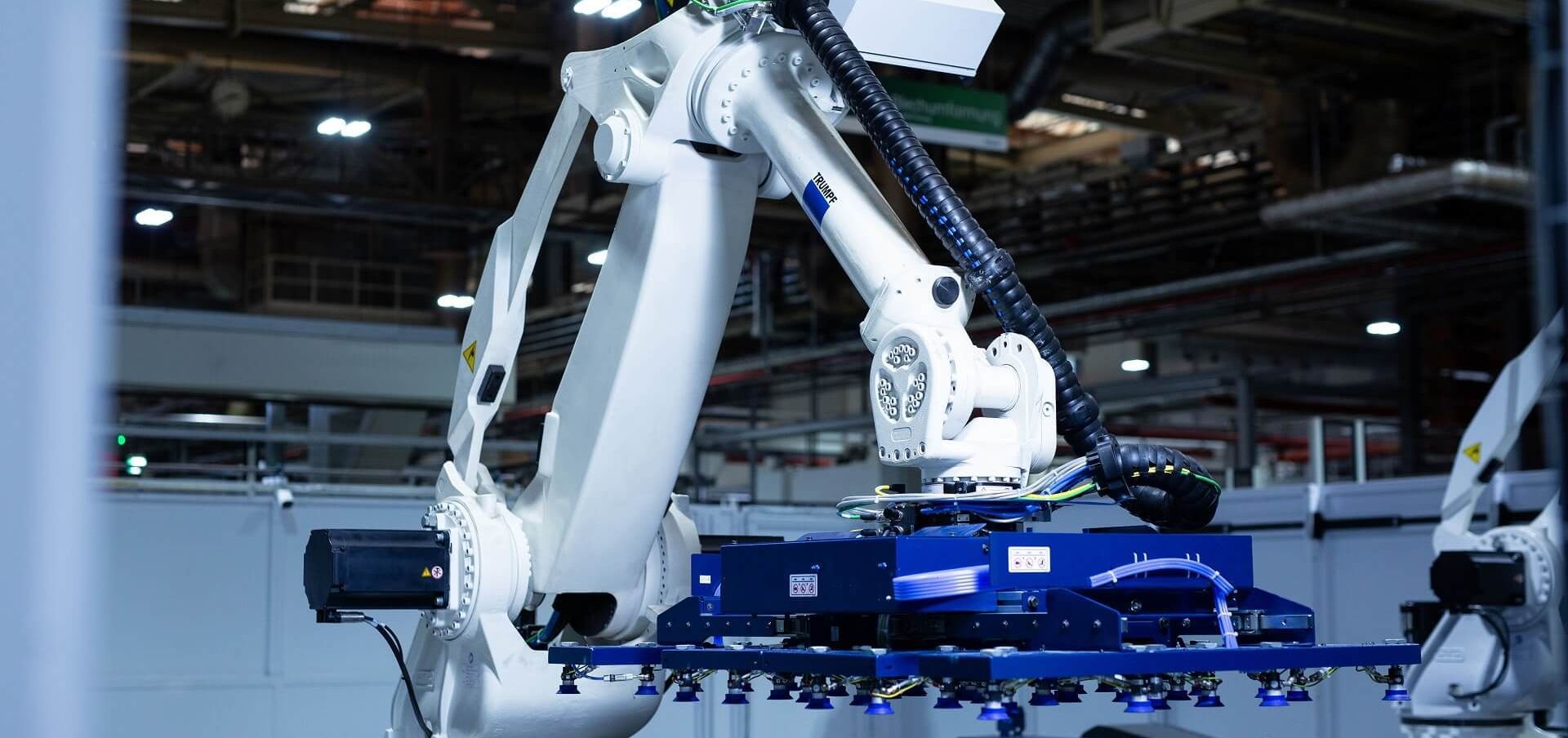

Dann ist es so weit: Der erste Lkw mit Coils auf der Ladefläche fährt zum ersten Mal ins Fendt Werk. Der Deckenkran belädt die TruLaser 8000 Coil Edition. Das Blech wickelt sich ab und wird in die Schneidkammer gezogen. Dort saust der Laserschneidkopf übers Blech und bringen die Konturen ein. Nach der Schneidkammer nehmen zwei Entladeroboter die Bauteile vom Band und legen sie sorgfältig ab. Der wenige Verschnitt wird automatisch zum Container nach draußen abtransportiert. Die Teileproduktion läuft und läuft. Florian Hammel ist zufrieden: „Durch die Verschachtelung nutzen wir das Blech so effizient. Und wir haben einfach mehr Output mit weniger Aufwand. Durch all das amortisiert sich die Laser Blanking Anlage sehr schnell.“ Er grinst. „Ich verrate natürlich nicht, wie schnell. Aber wir haben auch das ausgerechnet: Es geht wirklich schnell.“