In Prutting bei Rosenheim – malerisch im Grün Südbayerns zwischen Seen und Alpen gelegen – sorgt BBW Lasertechnik mit High-End-Lasern mit Strahlformung dafür, dass Zukunftstechnologien zum Fliegen kommen. Andreas Bürger, Co-Geschäftsführer von BBW Lasertechnik, fasst seine Firmenphilosophie zusammen, als wäre das normal so: „Wir schauen halt, dass wir immer die neueste Lasertechnologie im Haus haben, und der Rest kommt dann schon.“ Der Rest – das sind seine Aufträge, seine Forschungsprojekte, seine Maschinen- und komplexen Produktdesigns. Also alles, mit dem BBW Lasertechnik aus dem Pool der Laser-Lohnfertiger heraussticht. Wer wissen will, was auf dem Markt passieren wird, schaut einfach, woran das 200-Personen-Unternehmen gerade arbeitet.

BATTERIEN FÜR E-MOBILITÄT

Als der Boom im Batteriebereich beginnt, geht Andreas Bürger im Geist seinen Maschinenpark durch. „Wir haben geschaut, was wir alles an Technik und Know-how im Haus haben, und festgestellt, dass das alles wunderbar zur Batteriemodulproduktion und Speichertechnologie passt.“ Wo andere zunächst neue Maschinen kaufen und sich neues Know-how draufschaffen müssen, hat BBW Lasertechnik alles schon da. Das Firmenmotto zahlt sich aus: „Wir haben immer gesagt, wir wollen unseren Kunden etwas Neues bieten, noch bevor sie uns danach fragen.“

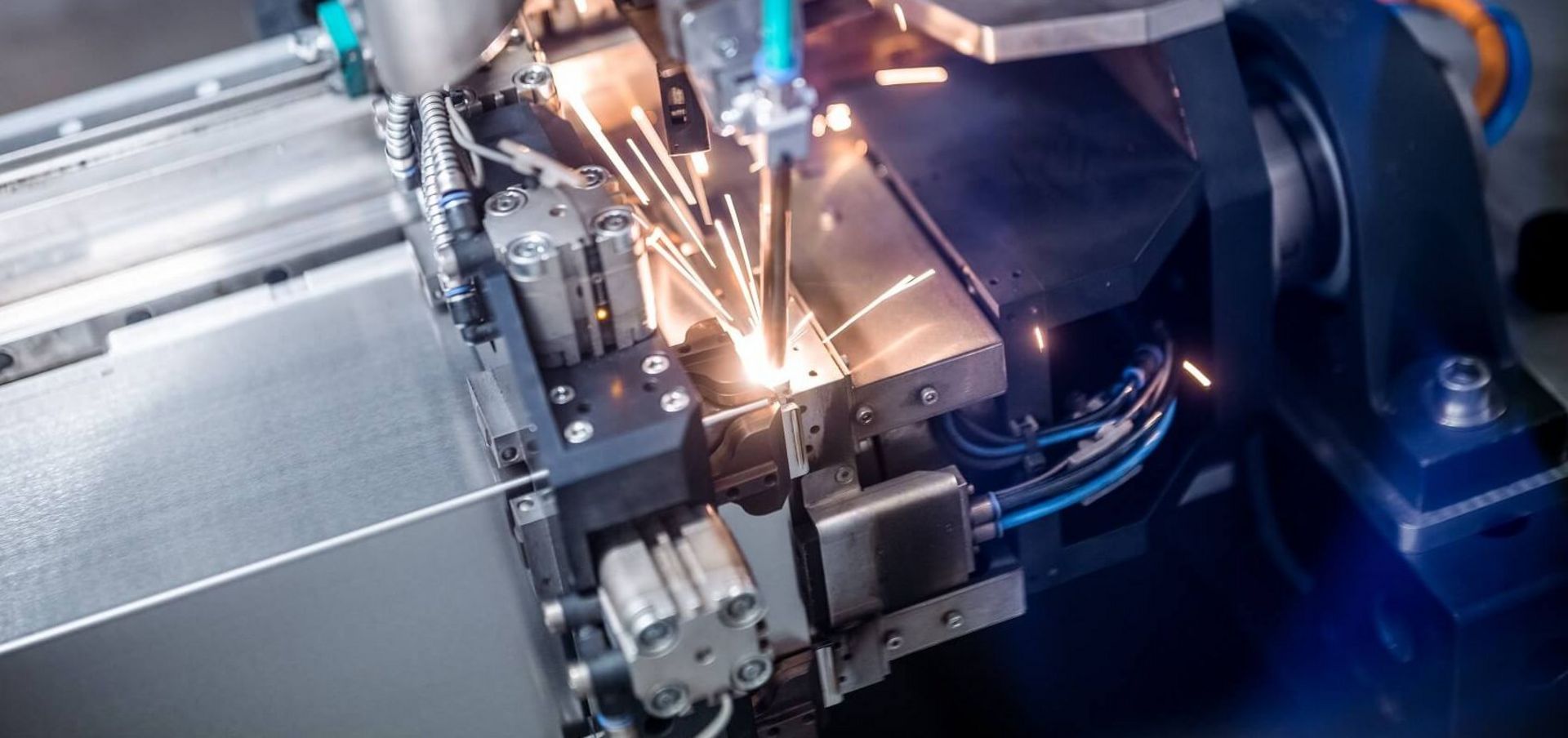

Grundlage für dieses Neue ist BBW Lasertechniks Erfahrung in der Herstellung hochkomplexer Baugruppen und ihr Wissen zu zahlreichen Bearbeitungsstrategien auch schwieriger Materialien – denn immer dort, wo es scheinbar nicht mehr weitergeht, fangen sie an, zu forschen und zu entwickeln. „Wir suchen die Nische im Boom. Das hat sich bei den E-Fahrzeugbatterien voll ausgezahlt. Bei der Zellkontaktierung ist das Parameterfenster der Schweißprozesse gering, da die Zellen sehr empfindlich sind. Und bei unterschiedlichen Zelltypen braucht es unterschiedliche Strahlquellen und Bearbeitungen.“ Inzwischen geht BBW Lasertechniks Produktionsleistung zu fast 40 Prozent auf das Konto der Produktion von Batteriemodulen. Und das ist nicht die einzige anspruchsvolle Nische, die sie bedienen.

KNOW-HOW FÜR LUFT- & RAUMFAHRT

Am Firmenstandort in Prutting stehen verteilt auf mehrere Hallen etwa 50 Laser zum Schweißen, Bohren, Abtragen, Strukturieren, Feinschneiden und Laserreinigen. Doch laut Andreas Bürger gibt es auch Kunden, die man mit einem riesigen Laserpark allein nicht überzeugt. „Wir sind in sehr komplexen Branchen unterwegs, von der Batterie- und Medizintechnik über Elektronik im Halbleiterbereich bis zur Luft- und Raumfahrt. Deswegen müssen wir verschiedene Wege finden, wie wir unsere Kunden überzeugen“, sagt Andreas Bürger. Darum – und wegen der scheinbar unstillbaren Neugier der Gründerfamilie Bürger – gehören zum Unternehmen auch eine Entwicklungsabteilung und eine Metallografie. Diese führen beispielsweise am Beginn jedes Projekts eine detaillierte Machbarkeitsstudie durch und werten erste Versuche im eigenen Labor aus.

Oft übernimmt BBW Lasertechnik direkt mehrere Prozessschritte der Lasermaterialbearbeitung und sogar der Nachbearbeitung bis zur Herstellung ganzer Baugruppen. „Wir machen die Dinge gerne selbst, damit am Ende alles perfekt zusammenwirkt.“ Darauf kommt es auch an in den hochkomplexen Nischen, die BBW Lasertechnik für sich beansprucht. Gerade die Zertifizierung für die Luft- und Raumfahrt ist nicht so leicht zu bekommen. „Da wird teilweise jede Schweißnaht geröntgt. Dazu müssen wir unsere Fachkräfte entsprechend schulen und diese Weiterbildung auch lückenlos dokumentieren. Aber dann geht das schon, wenn die Qualität stimmt.“ Für den hohen Qualitätsanspruch gibt es eigens eine Abteilung für den Maschinenbau: Viele der Laseranlagen sind made in Prutting – die Strahlquelle gekauft, die Anlage selbst konstruiert. „Und wenn die aktuelle Technologie dem, was wir erreichen wollen, ein Limit setzt, fangen wir zu forschen an.“

LOHNFERTIGER & LASERFORSCHUNG

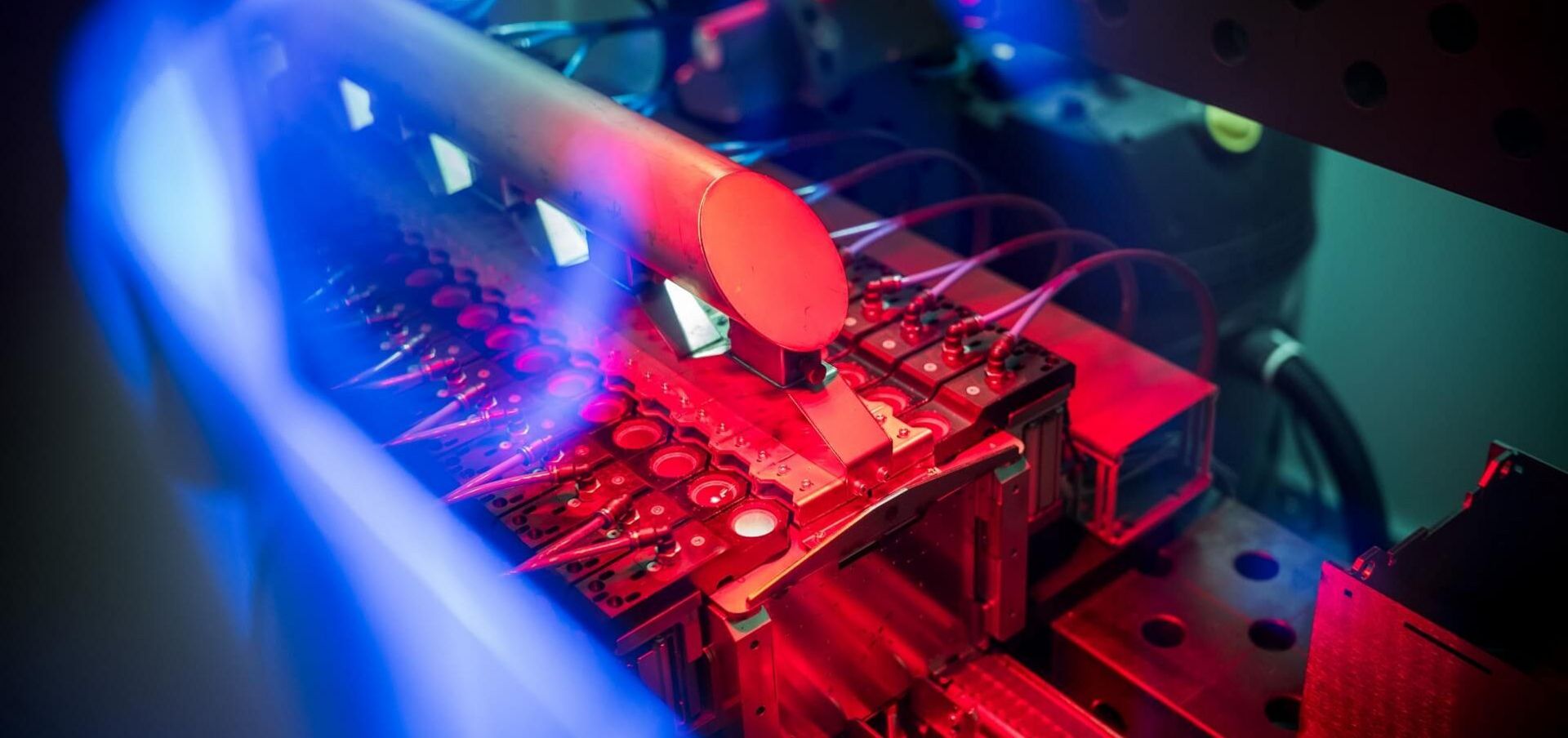

Weil keiner alles allein entwickeln kann, engagiert sich BBW Lasertechnik in internationalen Forschungsprojekten. So haben sie sich für das Forschungsprojekt LaserComposite vom Zentralen Innovationsprogramm Mittelstand einen grünen und einen infraroten Laser geschnappt und an dem Verschweißen von Alu-Kupfer-Mischverbindungen gearbeitet. Ergebnis: Ihr Fügeprozess vermeidet weitgehend, dass die Metalle sich dabei in der Naht zu unerwünschten intermetallischen Phasen, also Legierungen, vermischen. In ihrem eigenen Entwicklungsprojekt Weldshape wiederum ging es Schweiß-Heißrissen in der dafür sehr anfälligen Alu-Legierung AW-6060 an den Kragen. Das Mittel zum Zweck: ein Prozess mit dynamischer Strahlformung in einer selbst gebauten Laseranlage mit 16-Kilowatt-Singlemode-Laser und Hochleistungsscanner.

Moment – Strahlformung? Richtig gelesen. Denn BBW Lasertechnik ist so nah am Limit des technisch Möglichen, dass auch Strahlformung für sie eine Rolle spielt. Darum gehören zu den 50 Anlagen auch einige, an denen das Entwicklungsteam von BBW Lasertechnik genau daran arbeitet, erklärt Andreas Bürger. „Auf Technologien zur Strahlformung läuft vieles hinaus. Damit können auch anspruchsvolle Aufgaben erledigt werden, die ohne sie nicht stabil laufen würden, etwa die Stabilisierung des Schmelzbades beim Laserschweißen. Wichtig ist für BBW Lasertechnik, dass die Strahlformung variabel ist, weil unveränderliche Optiken für unsere Nischen in geringeren Losgrößen nicht wirtschaftlich sind“, sagt Andreas Bürger. Erst wenn die Optik individuell an die jeweilige Serie angepasst werden kann, lohnt es sich für BBW Lasertechnik. „Und darum schauen wir jetzt halt mal, wie wir das nutzbar machen können. Ich glaube, außer uns hat kein Laserschweißer einen Strahlformer rumstehen.“

So wichtig das ist: Es kann am Ende aber nicht ausgleichen, wenn es an der Sauberkeit mangelt. „Darum müssen wir auch die richtigen Rahmenbedingungen schaffen und in die Entwicklung der Technik investieren, etwa in Reinraumtechnik und Materialanalyse. Aber das geht ja bei uns Hand in Hand.“