固体激光器实现最大生产效率——同样适用于 XXL 级别

TruLaser Tube 7000 fiber 将固体激光器应用于广泛的加工范围。固体激光器代表快速而灵活的加工。即使对于微小的轮廓,RapidCut 也使激光器的高速进给优势更加明显。特别是对于薄类材料,这意味着生产效率的大幅提升。开放式机床设计使 TruLaser Tube 7000 fiber 在装载和卸载时易于接近。因此,这款机器即使用于单件批次也具有理想的效率。此外,Central Link 接口使这款机器为工业 4.0 做好了万全准备。

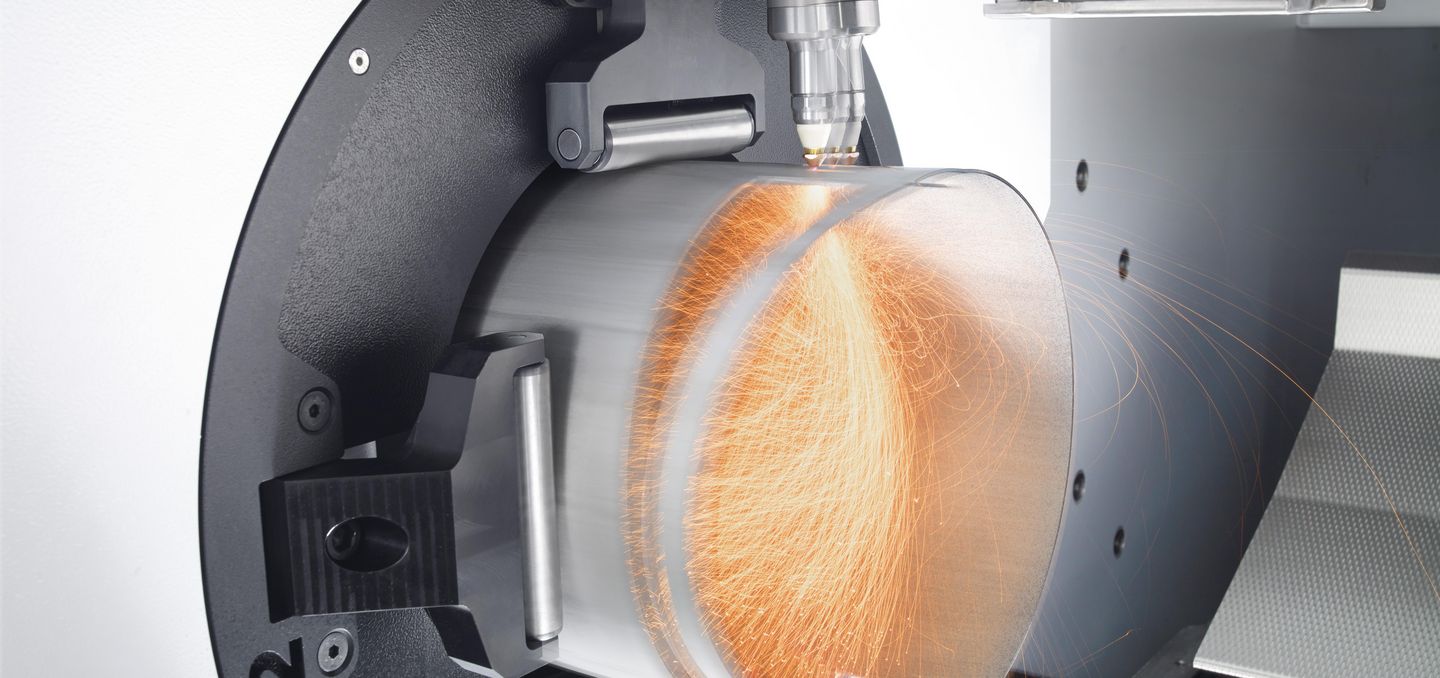

长达 254 mm 的直径

您可加工直径长达 254 mm 且壁厚最大 10 mm 的结构钢零件。

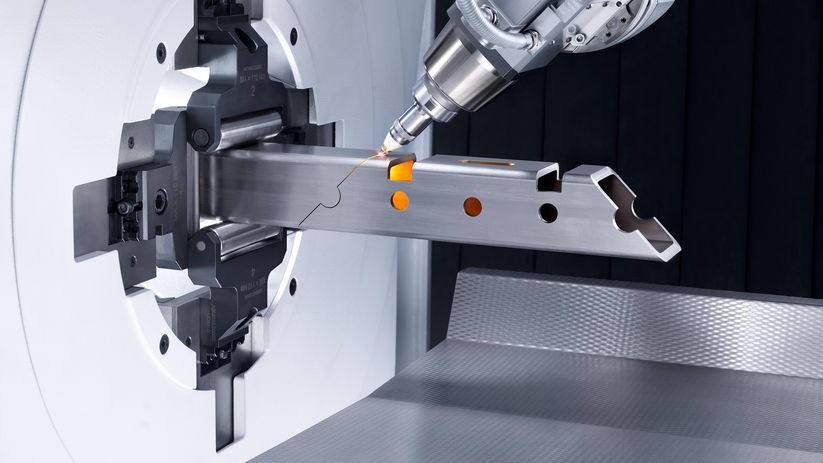

大幅缩短零件加工时间

即使对于微小的轮廓,RapidCut 也使固体激光器的高速进给优势更加明显。

机床易于接近

TruLaser Tube 7000 fiber 因开放式设计而容易接近。

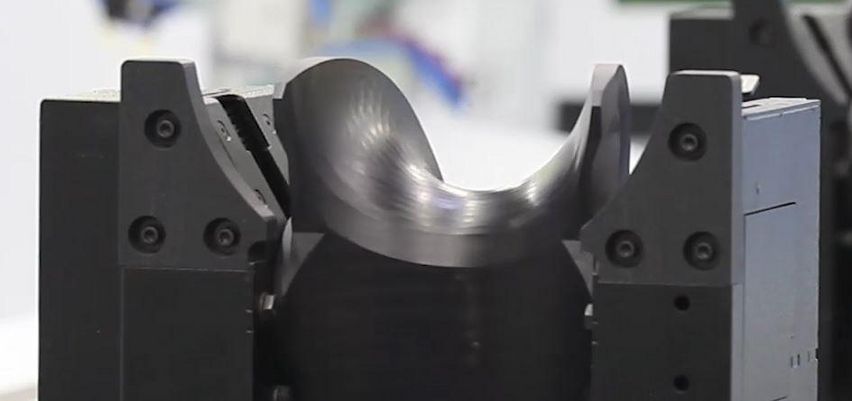

高质量的斜切

选配斜切,可实现最大45° 的高质量斜切。

最佳切割质量

TruDisk 固体激光器和高质量的切割参数是最佳切割质量的保障。

流程安全性高

在整个加工过程期间,先进的传感系统保证顺利生产。

极少的非生产时间

全自动的机床配置极大降低 TruLaser Tube 7000 fiber 的非生产时间。

集成后续流程

也可让 TruLaser Tube 7000 fiber 负责其他过程步骤,例如加工螺纹。

受国别影响,此产品分类与此说明 可能有所不同。保留技术、装备、价格与配件范围方面的更改权利。 请与您当地的联系人取得联系,以便了解您所在国家 是否可提供该产品。

- 扩展机型的数值(选项)

- 使用 LoadMaster Tube 12.5 m 自动上料时,总重量最大为 368 kg 或 30 kg/m。手动上料时,总重量最大为 500 kg 或最大 40 kg/m。

联系方式