Rohre bearbeiten – so schnell wie nie zuvor

在它之前,几乎没有任何机床能像 TruLaser Tube 5000 fiber 一样充分利用固体激光器的优势。对用户而言,这意味着短时间内可加工多种管件与型材。新款机床赢得更多青睐:它的生产效率更高,可处理更重管材并以更大激光功率切割更厚材料。亲眼见证!

大幅缩短零件加工时间

RapidCut 使固体激光器在微小轮廓上的高速进给优势更加明显。

机床易于接近

TruLaser Tube 5000 fiber 因开放式设计而容易接近。

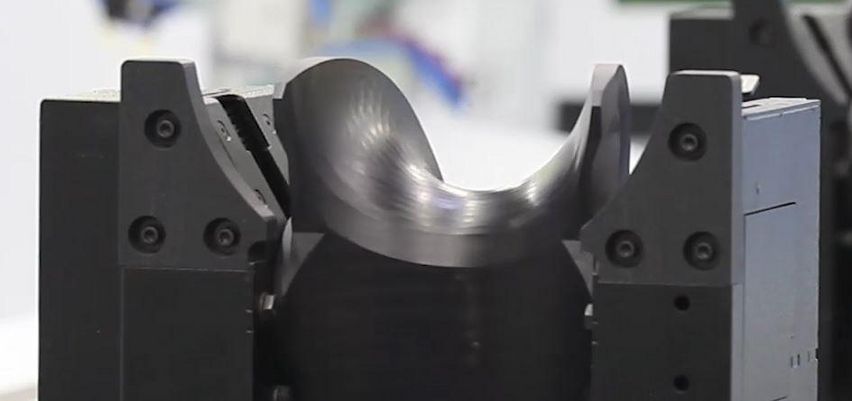

无须调整的夹紧装置

借助于 TruLaser Tube 5000 fiber 的夹紧方式,在整个加工范围内无须更换夹具。

优秀切割质量

TruDisk 固体激光器和高质量的切割参数是出色切割质量的保障。

高质量的斜切

选配斜切,可实现最大 45° 的高质量斜切。

流程安全性高

在整个加工过程期间,先进的传感系统保证顺利生产。

集成后续流程

为您承担又一工作步骤:TruLaser Tube 5000 fiber 可加工螺纹。

Gesteigerte Flexibilität

外接圆扩展为圆形管和直角管加工带来更多自由空间。

受国别影响,此产品分类与此说明 可能有所不同。保留技术、装备、价格与配件范围方面的更改权利。 请与您当地的联系人取得联系,以便了解您所在国家 是否可提供该产品。

- 直径为 152 mm 至 170 mm 的圆管只能手动装载。

- 边长>为 152.4 mm 的矩形型材只能够手动上料

- 扩展机型的数值(选项)