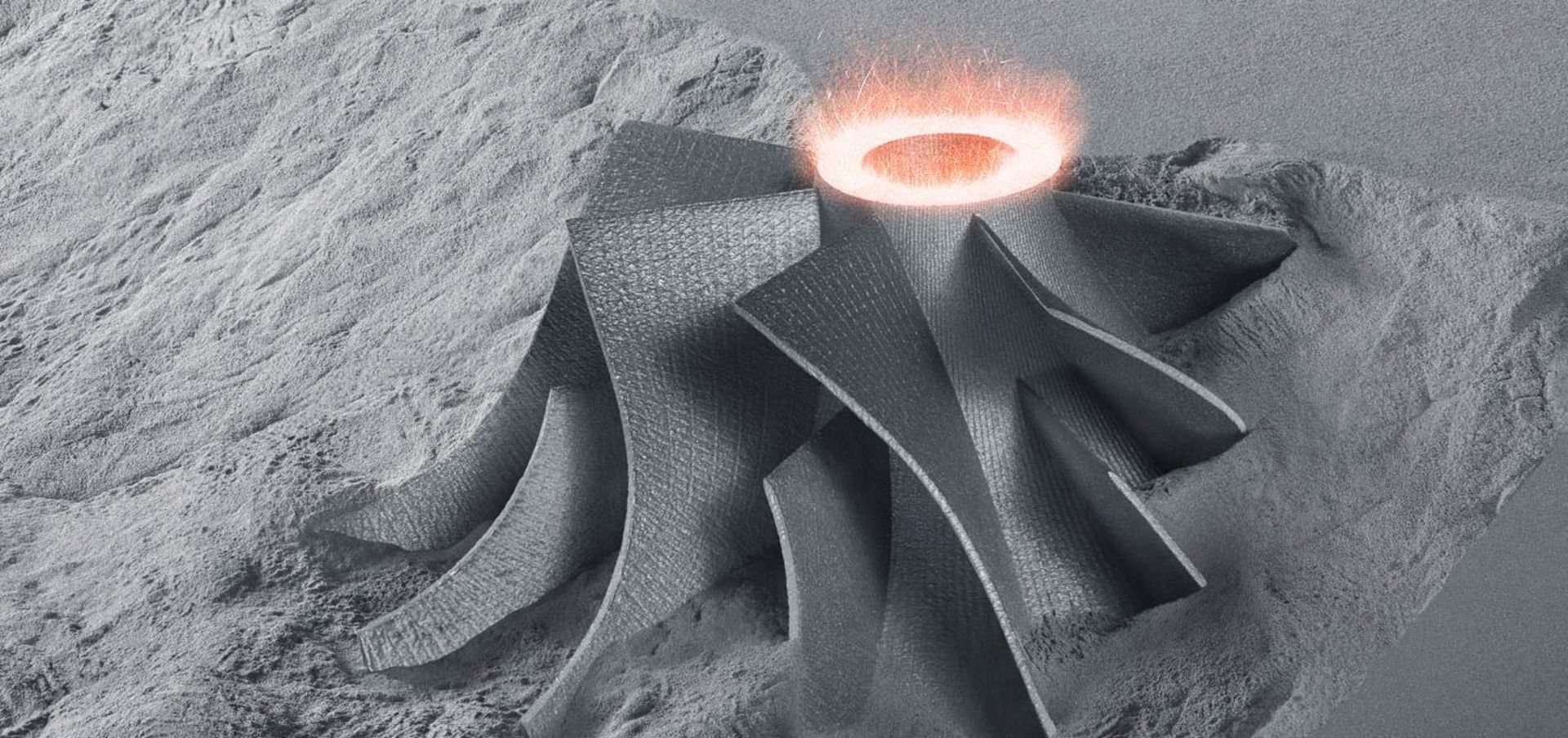

激光选区熔化工艺的开端是零部件的虚拟 3D 模型。在数据准备期间,设计数据会被转化为可机读的构造任务文件。在此过程中会在基板上定位零部件,并根据需要安装支撑结构。根据打印流程,零部件会被 拆分为各层(“切片”)且对应的激光轨迹(“定线”)会被定好。 最后则会在充满保护气体的加工舱内并在基板上逐层构建工件。在加工舱内,送粉缸、成型缸和溢出缸会沿一根轴上并排放置。刮刀会将粉末从送粉缸推到成型缸上 (1)。然后激光会根据零部件轮廓熔化首层粉末,并使其与下面一层牢固接合 (2)。接下来成型缸会下降一层 (3)。也就是说,在粉末床内构建零部件。多余粉末则会落入溢出缸。此过程会被不断重复,直至零部件完整造出为止。为提高生产效率,通快在其系统中使用了多台同时工作的激光器。这就是所谓的多激光原理。成品零件最后会在一个金属粉末除粉站被释放。然后零部件和基板就会被分开,支撑结构(如有)也会被移除,而工件会被按需修整。

激光选区熔化——增材技术的优点、工作原理和应用

激光选区熔化(LMF),英文全称为“Laser Metal Fusion”——是一种增材制造工艺,该工艺可在粉末床上逐步构建工件。为此,激光会准确按照 CAD 零部件设计数据规定的位置将金属粉末熔化为材料层。因此,该工艺常被称为金属 3D 打印或 3D 金属打印,常见的同义行业术语还有激光烧结和激光熔化 。该工艺适合批量生产带有精细内部通道和空腔的复杂几何形状零部件,使用传统工艺(如车削或铣削)无法生产或只能低效生产此类零部件。通过工业 3D 打印产出的零部件兼具稳定性高和重量轻的特点——尤其是对于轻质结构、植入物以及假体,优势极为突出。此外,激光选区熔化是一种可持续制造方法,因为相较于烧蚀工艺,它不会产生切屑,而且只会留下少量的多余材料。凭借在增材技术领域深耕近二十年的经验,通快可提供粉末床工艺的成熟工业套件——机床、服务和数字化一手包办。无论是零件识别还是成品,亦或是其他方方面面——我们的产品和服务覆盖了整条加工链。

功能整合

通过激光选区熔化,用户可直接由 3D CAD 模型制成功能部件—— 例如柔性或可旋转结构。

共形冷却

通过激光选区熔化 可制造带有共形冷却的部件。它可将热量直接从产生的地方排出。

格栅结构

增材制造能够制造出布局复杂的精细结构。

增材制造设计

设计 自由: 对于 3D 金属打印,设计即决定了零部件生产,这一点不同于传统生产工艺。

生产效率

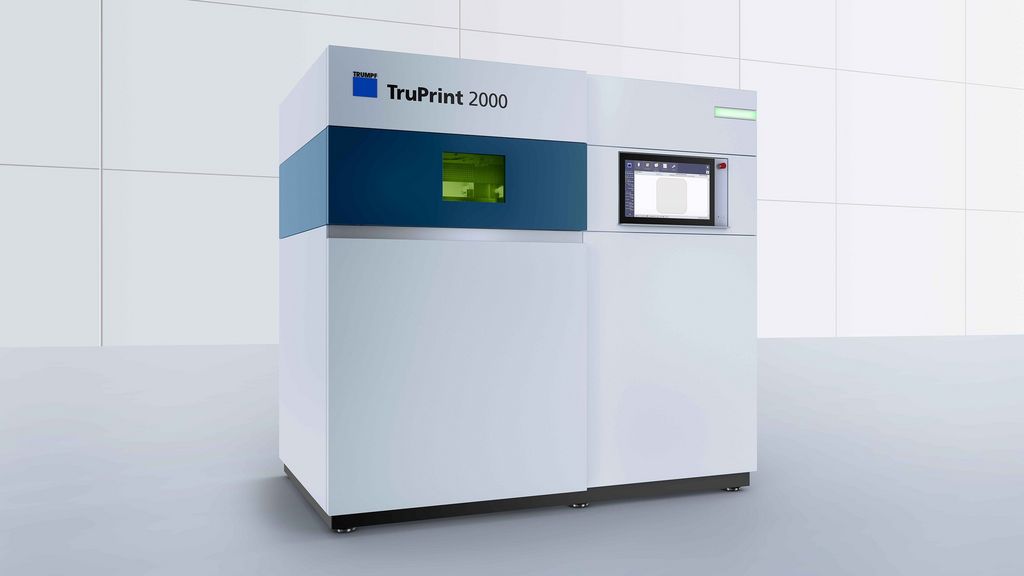

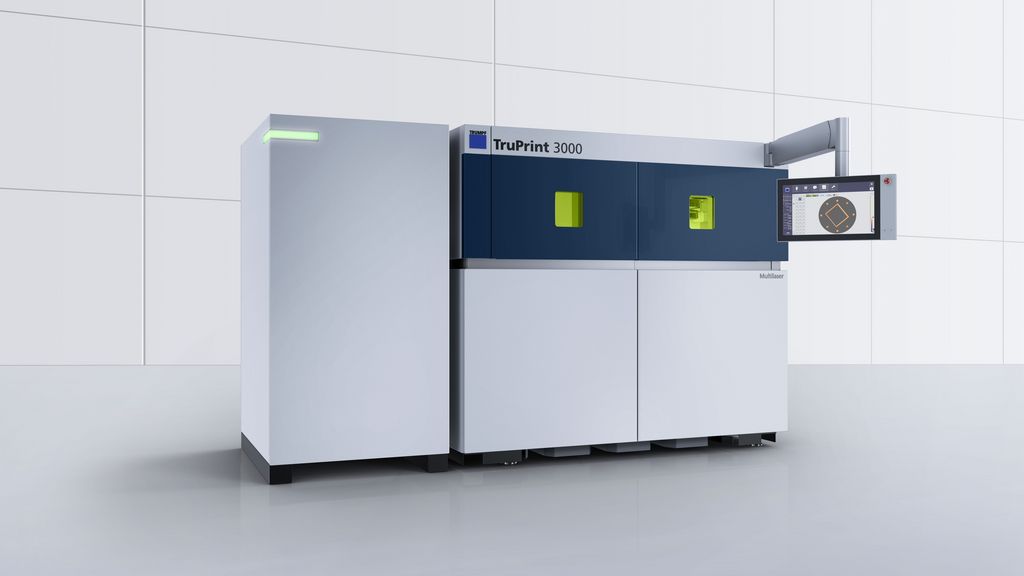

3D 金属打印没有生产准备时间。通过选配 Multilaser 以及自动化部件,能够进一步提高加工效率。

工作效率

通快的工业化零件与粉末处理系统 可为您提升生产的经济效益。

洁净

封闭式粉末循环确保了洁净安全的生产环境。

简要说明激光选区熔化的过程

简要介绍金属 3D 打印的功能原理。

应用和使用领域——多种多样,如同技术本身

非晶合金增材制造

哪些产品适合激光选区熔化?

联系方式