3台の500 Wフルフィールドマルチレーザが、SCANaheadを使った高ダイナミックなスキャンストラテジーによって設置スペースのあらゆる場所を同時に露光し、シームレスで最適な表面品質を保証します。また、Automatic Multilaser Alignment Plusによりレーザ装置の位置は自動監視され、再現性の高い部品品質を実現するため必要に応じて補正されるようになっています。

高品質3D部品の製造時間を短縮

生産性の高い半自動3DプリントシステムTruPrint 5000は、工業用連続生産に適しています。オプションの500 ℃予熱や3体の500 W TRUMPFファイバレーザーから成るフルフィールドマルチレーザー装備などの機能により、極めて要求の高い工業用アプリケーションに完璧に対応することができます。このマシンは様々な金属材料から高品質部品を迅速かつ確実に製造するのと同時に、プレフォームブランクで積層造形を用いた金型/モールド製造、航空産業並びに医療技術で求められる高い品質要件を満たします。オプションで、プロセスチェーン全体、すなわちフィルター、プリント、冷却と粉末除去を不活性ガス雰囲気下で行うことが可能です。外部部品/粉末マネジメント及びTRUMPFモニタリングソリューションと組み合わせることで、積層造形分野での工業用連続生産に最適な装置となります。

プレフォームオプションにより、TruPrint 5000は部品のハイブリッド生産に対応しています。積層造形する部品構造はこの目的でブランクに応用されます。この革新的オプションはとりわけ金型や金型製造で容易に取り扱えるよう設計されています。

3台の500 Wフルフィールドマルチレーザが、SCANaheadを使った高ダイナミックなスキャンストラテジーによって設置スペースのあらゆる場所を同時に露光し、シームレスで最適な表面品質を保証します。また、レーザ装置の位置は自動監視され、必要に応じて補正されるようになっています。

オプションで基板プレートを最高500 ℃にまで予熱することで、高い部品品質と安定した造形プロセスが実現します。重要な全作業工程を不活性ガス下で行うことが可能です。

自動プロセススタートの効果で素早いセットアップが可能になり、高いプロセス安定性が実現します。

プレフォームオプションにより、部品のハイブリッド生産にも対応しています。プレフォームブランクを使用することで、時間とコストを抑え、同時に積層造形のメリットを得ることができます。

TruPrint 5000はパラレルプロダクションで作業が可能なため、セットアッププロセスの最適化も、生産性の向上も、粉末接触の回避も実現できます。

粉末の敷き詰め、溶融池、機械状態と生産性を常に把握し、部品品質を層毎に完全に管理することができます。

熱交換器

航空宇宙産業であれば、金属3Dプリンタはクラックや剥離欠陥のない大型部品の製造に活躍します。TruPrint 5000および500℃の予熱機能のオプションにより、たとえばチタン(Ti64)製の熱交換器といった部品を高品質でコスト効率よく、不良品や材料の無駄なく造形することが可能です。

インクジェットノズルリング

TruPrint 5000なら、高い生産性を発揮して工業生産規模で高機能材料を加工できるようになります。航空宇宙産業、エネルギー分野、自動車産業などでは、TruPrint 5000と500 °Cの予熱機能で安全に部品への残留応力なく加工できる新材料Ti6242が活用されています(例:Blasius GERG GmbH製のインクジェットノズルリングなど)。

プレフォームと積層造形によるハイブリッドツール・金型製造

積層造形では、深いリブを有する鋳物をプロセスの安全性を確保しながら製造することができます。輪郭近くで冷却することで、スライダーのドーム形状領域での異常過熱が効果的に防止され、それに伴ってサイクルタイムの短縮が実現可能になります。また同時に鋳物のマイクロ結晶構造も向上し、耐久性が高まります。プレフォームオプションにより、TruPrint 5000は部品のハイブリッド生産に対応しています。積層造形する部品構造はこの目的でブランクに応用されます。そこでプレフォームベーシックはとりわけ金型や金型製造で容易に取り扱えるよう設計されています。

プレフォームとPBFを使った金型製造

プレフォームオプションにより、TruPrint 5000を使った切削で、本当に必要な場面でのみ造形を行うことで、コストと材料を抑えた連続生産が可能です。プレフォームアドバンスにより、従来の製造ブランクに造形するフライスヘッドの位置決めを自動かつ高精度に行えます。設計:Paul Horn GmbH。

バイオニック最適化された熱交換器

Hypergenicのコンピューター支援による高効率中型熱交換器の開発 従来の熱交換器と比較して、圧力損失が50 %削減されています。圧力損失を最小限に抑え、そして同時に冷却出力を最大限に発揮することを目標としていますが、積層造形設計によりできたことです。熱交換器はTi6242で造形されています。設計:Hyperganic。

チタン(Ti6Al4V ELI)製の寛骨臼

寛骨臼上の各種格子設計はTruPrintマシンで細部まで高解像度で造形されています。500°Cに予熱することによりサポート構造の量を大幅に減らすことができ、そうしてパーツの積み上げも可能です。両方のステップを通じて、プロセスチェーン全体で、材料コストの削減や生産サイクルの短縮といったプラスの効果を発揮します。

衛星上のホルダー

サテライト構造を積層造形することで、切削加工でブロックから材料を95 %除去する従来の製法に対して、28 %の軽量化と45 %の剛性向上を実現することができます。

ツール及び金型製造

パウダーベッドフュージョンで最適化されたLaupp GmbH社のこのランナーでは、プロセスステップ数が5から1に減少し、シーリング箇所が廃止されました。チタン製の温度調節ダクトがコンタに近いこと、そしてオプションの500°C予熱で、出力効率が向上し、運転コストが低下します。

航空産業

500 °C予熱オプションを利用してカルダンサスペンション/ベアリング (英語「gimbal」) をプリントすると、Ti6AI4V部品での残留応力が大幅に低下します。その結果デザインで、特に比較的堅牢な部品の設計で全く新しい可能性が切り開かれます。

ツール及び金型製造

500 °C予熱オプションを利用しながらH11を材料としてプリントし、高光沢研磨したReinhard Bretthauer GmbH社のコアは、亀裂がなく、密度が99.9 %以上の状態に仕上がっています。その数字が示す通りに研磨性も高く、従来の工法との違いに気付くことはありません。冷却性能は銅と同じレベルですが、冷却ダクトを一体化することで、射出成形によるプラスチック部品の生産を安定して行うことが可能になり、サイクルタイムの大幅な短縮も実現します。

航空宇宙産業向けエンジンのタービンブレード

タービンブレードが摩耗している場合に、多くの場合、廃棄するか修理するかが選択肢として挙げられます。プレフォームベーシックオプションを導入したハイブリッド生産なら、再調達にかかるコスト、材料、時間を削減できます。この場合は、タービンブレードの不具合箇所を切削して、該当部分にパウダーベッドフュージョンで積層造形を行います。こうして対処できれば、特にひっ迫するサプライチェーンでは大きなメリットとなります。

|

TruPrint 5000

|

|

|---|---|

| 設置サイズ(シリンダ) | 直径 300 mm x 400 mm 高さ |

| 実効ビルド容積(予熱 >200 °Cの場合) | 直径 290 mm x 400 mm 高さ |

| 加工可能な材質 | ステンレススチール、工具鋼、アルミニウム/ニッケルベース/チタン合金等の粉末状の溶接可能な金属。現在入手可能な材料とパラメータについてはお問い合わせください。 |

| 予熱(標準) | 最大 200 °C |

| 予熱(オプション) | 最大 500 °C |

| 加工品の最大レーザー出力(TRUMPF ファイバレーザー) | 500 W |

| ビーム径(標準) | 80 μm |

| 層厚 | 30 - 150 μm |

| 構造比率 | 5 - 180 cm³/h 1 |

| 最小の測定可能な酸素含有量 | 最大 100 ppm |

| 電源および消費電力 | |

| 電源 (電圧) | 400 V |

| 電源(電流) | 32 A |

| 電源 (周波数) | 50 Hz |

| 保護ガス | 窒素、アルゴン |

| 構成 | |

| 重さ (フィルタ、スイッチキャビネット、パウダー含む) | 7085 kg |

| 寸法(フィルタ、スイッチキャビネット含む)(幅 x 高 x 奥行) | 4616 mm x 1645 mm x 2038 mm |

| 寸法 (フィルタ、スイッチキャビネットを含む) (幅 x 奥行 x 高さ)、オプション 予熱 500 °C | 5266 mm x 1645 mm x 2038 mm |

ダウンロード形式で用意された全製品バリエーションの技術データ。

TruTops Print

TRUMPFが販売しているTruTops Printは、TruPrintマシンを最大限に活用するための最適なソフトウェアソリューションです。最新のユーザーインターフェースには全ての機能が見やすくまとめられており、どの機能にも迅速にアクセスすることが可能です。柔軟性が高く、Zセグメント化などのデータ作成が個々の状況に合わせて可能であるほか、直感的で分かりやすいパラメーター管理では、すべてのパラメーターにアクセスできるため、最高レベルの造形品質と再現性、支持構造を低減した突き出し構築可能性で最大限の効率と生産性が保証されます。WZA形式で作成した高品質のベクターデータは、内蔵されているBuildJob Viewerで確認できます。

TruTops Print Multilaser Assistant

TruPrint 5000の3体のフルフィールドマルチレーザーを最大限に活用するには、高度で柔軟な制御方法が必要です。その要件を満たすのがTruTops Printに統合されたMultilaser Assistantです。ここでは、レーザ分配を設定して、生産性又は品質の観点からビルドジョブを最適化することができます。また、処理順序の視覚化と生産時間の予測も可能です。

ワークフローに合わせたデータ準備

TruTops Printは、シームレスなデータ準備のワークフローを実現するために、すでに多数のCAD/CAMシステムと接続されています。このため、データ作成ソフトウェアを非常に柔軟に選択できます。着手するワークフローにどのソリューションが最適なのか、ご自身で判断していただけます。

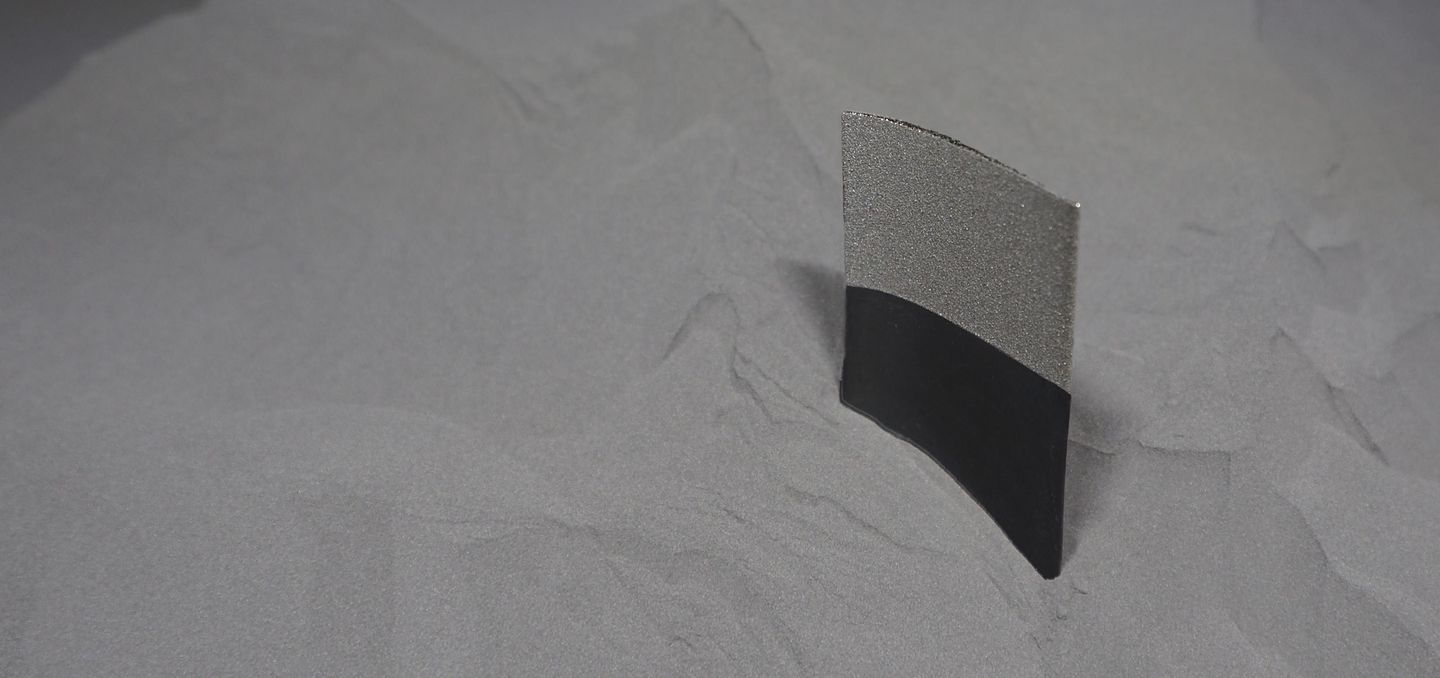

断面がX形状のリコーターブレードにより、粉末が完璧に均一に敷き詰められます。また4つの異なる側面が利用であるため寿命が長く、安定したプロセスが実現することも同ブレードの魅力です。

参考: このオプションは最高200 °Cまでの予熱に対応可能です。

耐熱性のカーボンブラシを使用すれば、特に予熱温度が200 ℃以上の場合に、高い速度と安定性で粉末を敷き詰めることができます。

オプションで基板プレートを最高500 ℃にまで予熱することで、高い部品品質が得られます。これにより造形プロセスが安定し、様々な材料に対応できるようになるため、アプリケーションに対する要件が高い業界に理想的です (ベーシックマシンでの予熱は最高200 ℃)。産業用交換チャンバー方式と冷却ステーションを組み合わせることで、高温のビルドジョブを主要工程と並行して冷却することが可能になります。その結果、3Dプリンタの生産性が向上します。

プレフォームベーシックオプションなら、部品に本当に必要な箇所のみを造形できます。これにより、造形にかかる時間に加え、マシンや粉末のコストも削減でき、さらには持続的なハイブリッド生産ならびに不具合部品の再加工が可能です。

マークによるセンサー式自動ソリューションには、プレフォームアドバンスオプションをご利用いただけます。このようにして、連続生産でも高精度かつ再現性の高い結果を得ることができます。

TruPrintビルドチャンバーに統合されたカメラと自動画像処理を介して、粉末床を自動的に監視することができます。それにより、部品の状態を常に把握し、品質パラメータを一層毎に分析することが可能になります。オプションの自動敷き詰め直し機能により粉末の欠如が検知されると、該当する層に自動的に新たに粉末が敷き詰められて、不良箇所が修正されます。

レーザー溶融プロセス規定値からの逸脱をセンサーで早期に検知して、部品の際どい領域を可視化することができます。3台のフルフィールドマルチレーザの溶融槽をすべて、並行して監視できます。

お使いのTruPrint 5000には、レーザパワー測定オプションがあります。レーザパワーを常に確認し、最適な加工安全性を発揮できるオプションです。今後必要になり得る、検証による証明義務を果たすためにもご活用いただけます。

TruPrintモニタリング

TRUMPFのAIを活用したモニタリングソリューションを使えば、TruPrintマシンのビルドプロセスの監視と分析、キャリブレートを簡単に行って、生産効率と部品品質をさらに向上させることができます。高度なモニタリングにより、センサーベースのデータの表示と評価が可能になります。ラインナップには、プロセス/コンディション/パフォーマンスモニタリング向けのソリューションが含まれています。モニタリング結果は、直接TruPrintマシンのHMIで見ることも、モニタリングアナライザを使ってオフラインで評価することもできます。TruTops Monitorでは透明性が得られるだけではなく、PCまたはタブレットを経由してリモートアクセスも可能になります。また、OPC UAインターフェースが備わっているため、ご使用になるソフトウェアソリューションと極めて柔軟にリンクさせることができます。追加で使用可能になるキャリブレーション機能で、建設作業開始前に最適な生産条件のプロセス関連パラメータを確認できます。

工業レベルの大量生産にとって決定的な意味を持つのは、粉末と部品の最適な取扱いです。TRUMPFの工業用部品/粉末マネジメントにより、1台または複数の機械でのセットアップと取り出しを主要工程と並行して行うことが可能になります。これはお客様にとって生産性と経済性の向上を意味します。また標準インタフェースを装備し、モジュール構造になっているため、最高のフレキシビリティーが保証されます。

粉末とパラメータ

高品質の金属粉末は、積層造形における信頼性の高いプロセス条件の基礎となります。推奨される粉末に適切なパラメータを組み合わせることで、3Dプリントで作られる部品に高品質な材料特性がもたらされます。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。

脚注-

実際の構造比率は、感光およびコーティングによって異なります。装置の構造、プロセスパラメータ、材質および充填度によって異なります。

ホワイトペーパー