ScanLineは光切断センサーを使用して、材料の許容誤差を測定して補整します。この方法の利点は、非常に素早く測定され、加工品の精度が更に高まることにあります。センサーが自動的に調整されるほか、頑丈な保護筐体が備わっているため、高い堅牢性と信頼性が得られます。

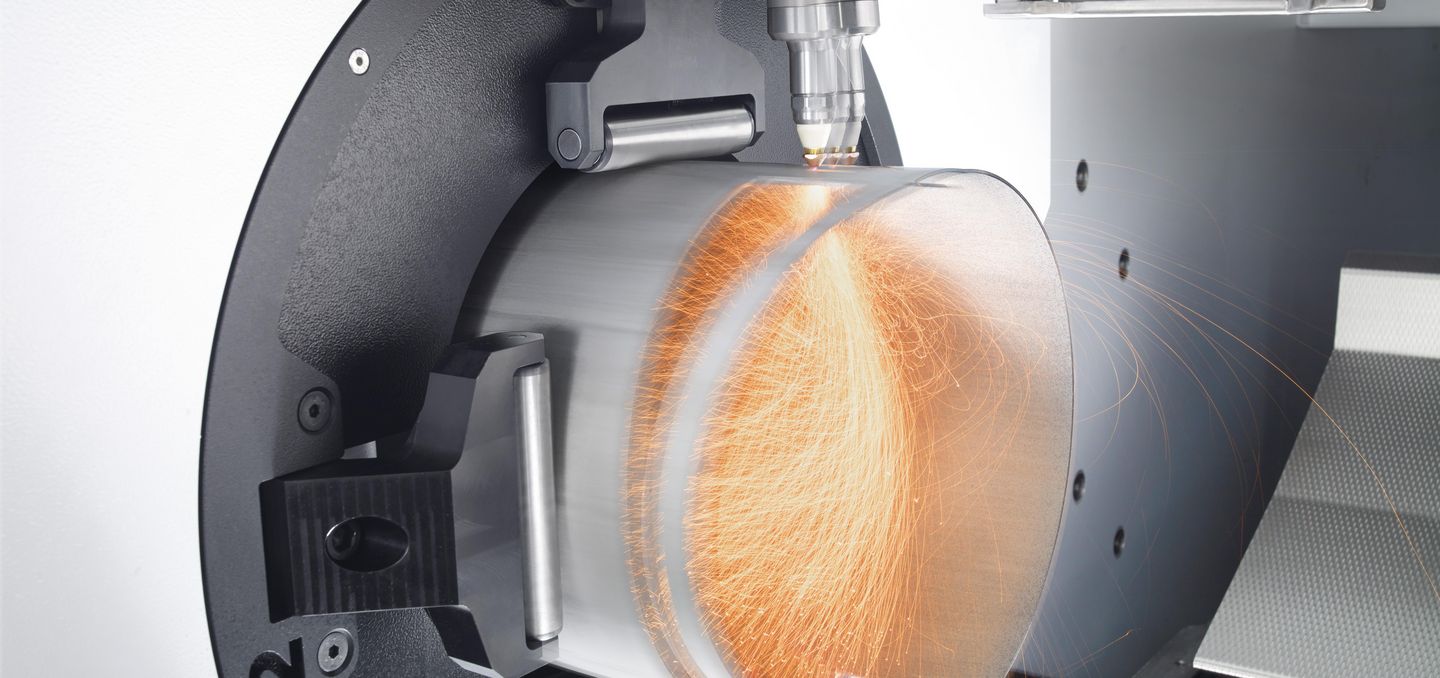

固体レーザにより最高の生産性がXXLサイズでも実現

TruLaser Tube 7000 fiberに装備されている固体レーザは、幅広い加工ラインナップに対応可能です。固体レーザでは迅速かつ自由自在な加工が実現します。RapidCutにより、コンタが小さめの場合でも、レーザの高い送り速度を実感することができます。これは特に薄板において製造時の生産性の大幅な向上を意味します。TruLaser Tube 7000 fiberはオープンなマシンコンセプトを採用しているため、ローディング/アンローディングの際に極めて手が届きやすい構造になっています。そのためこの機械では、ロット数が1であっても効率的な作業が可能です。また、Central Linkインタフェースが備わっているため、インダストリー4.0に向けても最適な準備が整っています。

軟鋼であれば、直径254 mmまで、肉厚10 mmまでの製品が加工可能です。

コンタが小さめの場合でも、RapidCutにより、固体レーザの高い送り速度を実感することができます。

TruLaser Tube 7000 fiberはオープンコンセプトの採用により、極めて手が届きやすい構造になっています。

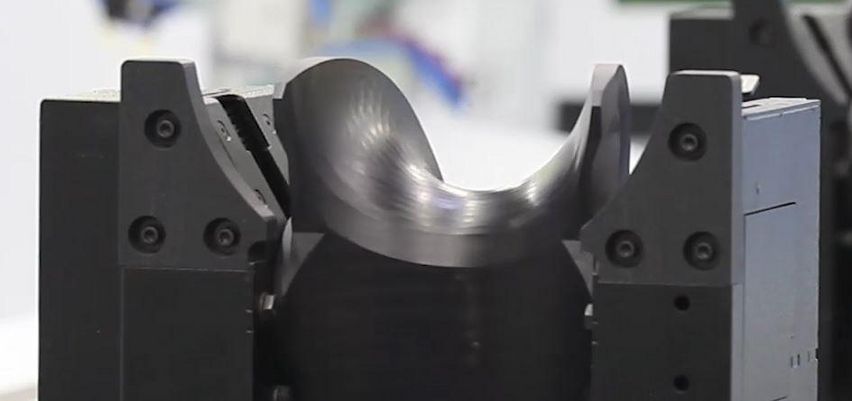

オプションのベベル切断により、45°までの高品質ベベル切断が可能になります。

TruDisk固体レーザ及び高品質の切断データは、最適な結果を実現します。

最新センサーにより、加工プロセス全体を通してスムーズな手順を実現します。

TruLaser Tube 7000 fiberではマシン設定が完全自動で行われるため、最小限のダウンタイムで製造が可能です。

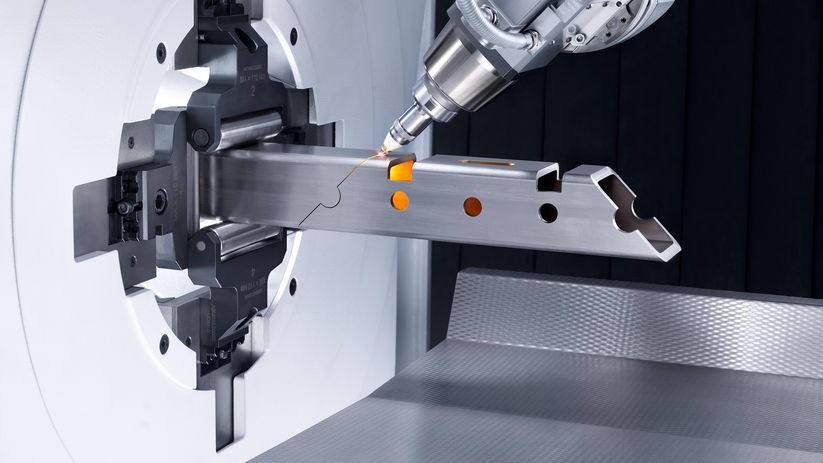

TruLaser Tube 7000 fiberではオプションで、タッピングなどの後続のプロセスステップも実行可能です。

家具

より自由なデザインが可能に: TruLaser Tube 7000 fiberはパイプ及びアングル・チャンネルを極めて精密に切断します。これにより、最高の品質と気品を持つ製品が実現します。

店舗建築

個別生産であるか連続生産であるかを問わず、レーザパイプカッティングでは店舗家具の設計において、最高のフレキシビリティーが保証されます。

農業機械

TruLaser Tube 7000 fiberは、肉厚が厚いパイプを加工することができます。このメリットは農業機械コンポーネントの製造時などに活かされます。

フィットネス機器

TruLaser Tube 7000 fiberの自動化ソリューションにより、フィットネス機器などの高品質コンポーネントを効率的に生産できるようになります。レーザが長期間にわたる精密なパイプ加工を保証します。

機械及び機器製造

機械製造業者は板金設計をレーザパイプカッティング技術が持つ可能性で補うか、最適化することができます。その際設計者は、パイプとシートをインテリジェントに組み合わせることができます。

|

TruLaser Tube 7000 fiber

|

|

|---|---|

| 丸パイプ | |

| 最大外径 | 254 mm |

| 角パイププロファイル | |

| 最大辺長さと外接円直径 | 220 mm / 254 mm |

| 自動ローディング用の最大素材長さ | |

| LoadMaster Tube 6.5 m の場合 | 6500 mm |

| LoadMaster Tube 9.2 m の場合 | 9200 mm 1 |

| LoadMaster Tube 12.5 m の場合 | 12500 mm 1 |

| 完成品長さ | |

| アンローディングユニット 4.5 m | 4500 mm |

| アンローディングユニット 4.5 m + 1.5 m | 6000 mm 1 |

| アンローディングユニット 6.5 m | 6500 mm 1 |

| アンローディングユニット 6.5 m + 1.5 m | 8000 mm 1 |

| 加工品重量 | |

| 最大距離速度 (標準 / オプション) | 40 kg/m |

| 自動ローディング時の最大素材重量 | |

| LoadMaster Tube 6.5 m あり | 260 kg |

| LoadMaster Tube 9.2 m あり | 368 kg 1 |

| LoadMaster Tube 12.5 m で | 368 kg 1 2 |

| レーザー固有のデータ - TruFiber 4001 | |

| 最大レーザ出力 | 4000 W |

| 軟鋼最大板厚 | 10 mm |

| ステンレススチール最大板厚 | 6 mm |

| アルミニウム最大板厚 | 6 mm |

| 銅最大板厚 | 5 mm |

| 真鍮最大板厚 | 5 mm |

| 消費値(生産時の平均消費電力) | 10 kW |

| レーザー固有のデータ - TruFiber 6001 | |

| 最大レーザ出力 | 6000 W |

| 軟鋼最大板厚 | 14 mm / 10 mm |

| ステンレススチール最大板厚 | 10 mm / 8 mm |

| アルミニウム最大板厚 | 10 mm / 8 mm |

| 銅最大板厚 | 5 mm |

| 真鍮最大板厚 | 5 mm |

| 消費値(生産時の平均消費電力) | 12 kW |

ダウンロード形式で用意された全製品バリエーションの技術データ。

自律性

Smart Profile Detectionにより、複雑な断面形状のパイプでも自動でロードすることができます。

SeamLine Tubeは溶接シーム又はマークを識別して、それぞれのパイプの位置と方向を機械に正確に合わせます。パイプの内側をスキャンする機能も選択可能です。

スマートな機械: センサーにより、部品が正しく搬出されたかどうか検出されます。

生産性

RapidCutにより、コンタが小さめの場合でも、固体レーザの高い操作速度を実感することができます。これは特に薄板において製造時の生産性の大幅な向上を意味します。

加工対象の拡大

45°までの高品質ベベル切断が加工部品ラインナップに追加されます。

TruLaser Tube 7000 fiberにタッピング機能をオプションで追加して、プロセスステップを統合することができます。その場合、規格化されたツールアダプタにはタッピング用ツールを8個まで収容できるため、自由に選択可能です。

XXLパイプやプロファイルをフルオートでコスト効率よく加工したいとお考えなら、 TruLaser Tube 7000 fiberとLoadMaster Tube(積載長:12.5 m)の組み合わせが最適です。この導入で最終製品に応じて柔軟性を高め、ブランクを最適な方法でネスティングし、素材を最適に活用することができます。LoadMaster Tubeは素材をフルオートでマシンに搬送します。12.5 m長の個別材料式コンベアシステムは、中間生産物や特殊プロファイルで特にメリットを発揮します。

プロセスの安全性及びオペレータサポート

シングルカッティングヘッド方式では、カッティングヘッドを交換せずに異なる材質や板厚をレーザ加工することができます。

ベローズ付きマグネットカップリングは、特にカッティングヘッドの衝突時に、カッティングヘッドが損傷及び汚れる可能性を阻止します。これにより、生産を短時間後に続行することが可能になります。

Dot Matrix Code機能により、標準化された工業用バーコードを迅速にプロセスの安全性を確保しながら部品にマーキングすることが可能になります。

ベルト台は人間工学に基づいた高さになっているため、パイプ及びチャンネル・アングルのアンロード時の負担が軽減されます。ベルト台は更に実用的な材料仮置き場としての役割も果たします。

MobileControl Appは、標準操作パネルのユーザインタフェースをお使いのタブレットのタッチスクリーンに転送するため、いつでも簡単かつフレキシブルに機械の操作や制御を行うことができます。Appでは例えばパイプ保管庫など機械周辺の他の場所で作業中に、マシンデータの呼び出しやプログラムの交換を行うことができます。

加工安全性およびオペレータサポート

切断用アシストガスの節約とプロセス安定性の向上が実現します。特許取得済みのノズル形状を備えた革新的なノズルを使用すれば、板厚1~3 mmでの高圧切断時に切断用アシストガスを平均33 %節約することが可能になります。また、ノズル間隔が広がっているため、プロセス安定性も高まります。

多くのTRUMPFマシンでは、独自のソフトウェアラインナップへの完全な統合が問題なく簡単に実現します。Oseonへの統合やモニタリング・分析ツールとのリンクなど、どの組み合わせにも適切なソリューションが用意されています。OPC UA規格に基づいている当社のインターフェースで、サードパーティのソフトウェアシステムとのリンクも可能です。

品質

許容誤差が厳格な材料で、加工品の精度が向上します。ScanLineはパイプ断面を点検して、瞬時にオフセットを有効にします。

パイプ内側は丸パイプのスパッタ保護機能で清潔に保てるため、後作業の手間を省くことができます。

手動設定は過去のもの: 制御メカニズムFocusLineは、レーザの焦点位置を一定に保ち、材料に合わせて自動調整します。

PierceLineにより、ピアシングプロセスが制御及び監視されます。材料が完全に分離されると、ピアシング工程はすぐに終了します。これにより加工精度が向上し、加工時間が短縮されます。

Spatter Guardなら、パイプ内側のスラグ堆積を防ぎ、後作業の手間を省くことができます。また、パラレルプロダクションで離型剤を塗布するので、手作業によるセットアップも要りません。

Programming Tube

3DソフトウェアProgramming Tubeを使用すれば、NCプログラムを迅速、簡単かつ直感的に作成することができます。プログラミング作業が楽になる優れた自動機構が備わったこのソフトウェアでは、柔軟なデータインポートと卓越した設計が可能です。ユーザーはサポートを受けながら段階的に進めていくことができます。

Oseon

板金加工に関連するすべてのプロセスがわずか1つのシステムで把握 制御可能:Oseonでは、お客様のワークフローを最適化し、生産の潜在能力を引き出すことができます。

ソフトウェア

顧客の問い合わせから製造された部品の納品に至るまで、TRUMPFのソフトウェアポートフォリオは製造プロセス全体を最適化します。TRUMPFは、ソフトウェアとマシン、サービスを賢く組み合わせ、お客様のスマートファクトリーのためにインダストリー4.0ソリューションをカスタマイズします。

ローディング

ローディングユニットLoadMaster Tubeでは、バンドルスペースにより原材料が自動供給されるため、セットアップ時間が大幅に短縮されます。開閉可能なコンベア軌道は、小ロット、中間生産物及び特殊プロファイルの場合に、その威力を特に発揮します。更にオプションとして、LoadMasterを機械の前面に配置することもできます。これにより、マテリアルフローに合わせてマシンのレイアウトを調整できます。

Tube Store(ストレージ接続)

ローディングオートメーションを利用すれば、TruLaser Tubeマシンがパイプストレージに連結されます。そうすれば、パイプ切断レーザ加工機へのローディングがフルオートかつ無人で実現します。その仕組みですが、 チルトリフトステーションがストレージから素材の入ったカセットを取り出し、コンベア装置に送れるようになっています。この装置は、LoadMaster Tubeに直接接続されています。

アンローディング及びソート

縦搬送ベルト付きアンローディングオートメーションは、TruLaser Tubeマシンで加工済み製品を自動的にアンローディングするために専用開発されたインターフェースです。これには、機械的・デジタルコンポーネントに加えて、縦搬送ベルトも含まれています。ここには、インテグレーターのオートメーション装置を希望に合わせて柔軟に接続することができます。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。

脚注-

拡大仕様の値(オプション)

-

LoadMaster Tube 12.5m での自動ローディングの場合、総重量は最大368kg つまり30kg/m です。手動ローディングの場合、総重量は最大500kg つまり40kg/mです。

プロセスチェーン全体にわたって隙間なくサポートが受けられるため、安心感が増大

パイプ加工のプロセスチェーンを全自動化すれば、専門人材不足の解消、コスト削減や新しい事業分野の開拓に役立ちます。レーザパイプ切断からパイプ曲げ加工、3Dレーザ切断まで。お客様のパイプ加工向け生産ソリューションの構築をサポートします!