トラクターが通り過ぎると、子供たちは目を丸くします。そして、一緒に乗れる、あるいは少なくとも運転席に座ることができる人は、何と幸運でしょう! 大人でも、多くの人はこれらの大型農業機械に簡単に感化されます。Fendtブランドのトラクターは、世界中の多くの国でご愛顧いただいております。フロリアン ハメル氏は、バイエルン州アスバッハ ボイメンハイムのFendt工場で戦略的工場および技術開発を担当しています。彼はこのブランドで働くことを誇りに思っており、「Fendtのトラクターに見られる緑色に塗装された部品はすべて、この工場で作られたものである」ことを嬉しく思っています。

ハメル氏とシートメタル加工チームは、特にキャビンの外殻および大型トラクターのフード用材料をせ生産しています。以前は、標準のプレートチェンジャーを備えたレーザ平床式機械を使用して、材料からコンターを切り取っていました。しかし、フロリアン ハメル氏とチームにとって、いつしかそれは遅くなり過ぎました: 顧客の需要は大幅に増加しましたが、生産エリアの保管容量が増加していません。「工場の敷地を拡大しないことは明らかでした。そしてそれは、同じスペースでより多くの生産力が得られる解決策を見つけなければならないことも意味していました」と彼は言います。

コイルローディングにより高速化

オリバー ミュラーシェーン氏は、TRUMPF のいわゆるレーザブランキングのエキスパートです。このプロセスでは、装置はシートメタルストリップをコイルから直接、つまりシートメタルのロールをほどき、レーザ切断機に送ります。「お客様にとって、これはレーザ切断では十分な生産性が得られない場合に必要となります。Fendtが持っていた要件と全く同じです。当社の新しいレーザブランキング装置TruLaser 8000 Coil Editionのために、私たちはFendtの同僚たちを瞬く間に熱狂させることができました。」

ただし、Fendt(所在地:アスバッハ ボイメンハイム)がこのオファーを受け入れる前に、フロリアン ハメル氏は彼のチームと話し合い、すべてを詳細に計算しました。最初のパラメーター:パレット交換の時期。加工された材料はレーザ切断機から取り外され、新しい材料が入ってきます。「もちろん、単に長いコイルをほどくだけなら、この時間はなくなります。」それで、どれくらい節約できますか?「年間約600作業時間。そうすれば、作業間をより生産的に使えるようになります」とハメル氏は言います。「全体として、レーザ装置の総生産時間は約14%増加しました。」

レーザブランキングにより、材料1メートルあたりの部品数が増加

それは印象的なことですが、ミュラーシェーン氏は彼に別の側面を指摘しました:「シートメタルの場合:3~4 メートルで終わります。大きな部品を配置できるスペースは限られており、端材はゴミ箱に捨てられます。」コイルから直接切断する場合は異なります:「シートメタルは実質的に無限です。パーツのかみ合わせをより良くすることができます。言い換えれば、購入した材料 1 メートルあたりにより多くのコンポーネントが得られることになります」ここでもハメル氏は正確に知りたいと考え、実際のコンターを使用してシート製造とコイル製造の違いを計算しました。「同じ結果でも材料が約 20% 少なくなります。しかも、コイルの購入価格は、あらかじめパネル加工された商品よりも安いのです」とFendtのプランナーは言います。

クレーンリフトをストレージ移動に変更

しかし、どんなに長いコイルでも終わりが来ます。そして新しいコイルが必要です。材料が載ったパレットの場合と同様です。ただし、パッケージの場合、これは 1 日に発生する頻度が高くなります。ここでもハメル氏は、新しい TruLaser 8000 Coil Edition が彼の作業プロセスにとって何を意味するのかについて考えました。「シートスタックをトラックから倉庫に運び、必要に応じて生産現場やマシンなどに運びます。合計すると、1 つの準備につき 5 回のストレージ移動になります。」では、コイルはどうなるのでしょうか?「クレーンリフト 1 回です。そこで、トラックからレーザブランキング装置へのクレーンリフト 1 回をフォークリフト移動 5 回に変更します。これにより、年間約 2,400 回の保管場所への移動が不要になります。」彼の計算には説得力がありました:Fendt(所在地:アスバッハ ボイメンハイム)は、レーザブランキング装置の採用を決定しました。

コイルへの転換 - 短期間で償却

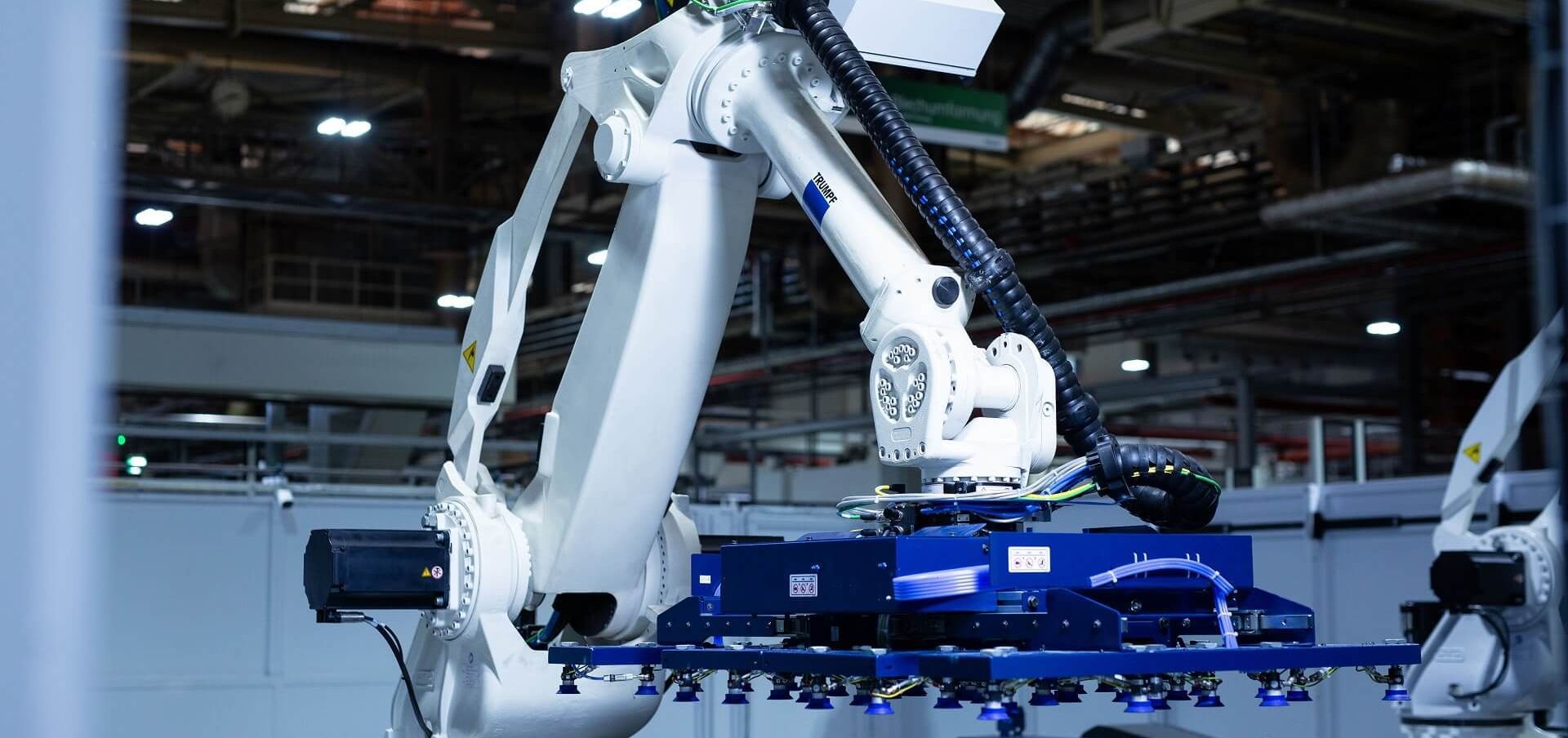

そして時が来ました。積載面にコイルを積んだ最初のトラックが、Fendtの工場に初めて乗り入れます。天井クレーンでTruLaser 8000 Coil Editionを積み込みます。材料は巻き戻され、切断チャンバーに引き込まれます。そこでは、レーザ切断ヘッドが材料の上を移動し、コンターが形成されます。切断チャンバーでの工程後、2台のアンローディングロボットが部品をコンベアーベルトからピックアップして、慎重にプレースします。わずかに発生した端材は、自動的にコンテナに送り込まれ、外の搬出されます。部品生産はその調子で引き続き行われます。フロリアン ハメル氏は満足してこう述べています。「ネスティングすることで、材料を非常に効率的に利用しています。しかも、生産能力の向上と手間の削減が両立しています。これらすべてのおかげで、レーザブランキング装置はすぐに償還されます。」彼はにやりとします。「もちろん、どれくらいの速さかは明らかにしません。ですが、算出した結果、極めて短くなることが分かっています。」