ドイツ・バイエルン州南部のローゼンハイム近郊に位置するプルッティングは、湖とアルプス山脈に囲まれた風光明媚で緑豊かな町ですが、そこでBBW Lasertechnikはハイエンドレーザとビームガイドを使用して、未来の技術を飛躍させています。BBWのアンドレアス・ビュルガー副社長は、あたかも当たり前のことであるかように、同社の企業理念を次のように要約しています。「当社では、常に最先端のレーザテクノロジーを社内に備えておくようにしています。そうすれば、後は自然についてきます。」ここでの「後」とは、オーダー、研究プロジェクト、マシン設計と複雑な製品設計のことを指していますが、これはどれもBBWにとって、その他のレーザ受託製造業者から自社を差別化するポイントになっています。 200人の従業員を抱える同社の現在の取り組みを観察すれば、市場での動きが見えてきます。

Eモビリティ向けバッテリー

バッテリー分野にブームが到来した際、ビュルガー副社長は頭の中で、自社の所有マシンを一つ一つチェックしていきました。「当社が所有している技術とノウハウを確認してみたところ、どれもバッテリーモジュール生産とバッテリー技術に最適であることが判明したのです。」他社であれば、まずは新型マシンを購入して、新しいノウハウを蓄積しなければならない分野で、BBWは既にすべてを備えていたのです。これは、社是が正しかったことの証明にもなりました。「当社では、お客様から何か新しいことについての要望が来る前に、それをお客様に提供できるようにしたいと常日頃から考えていたのです。」

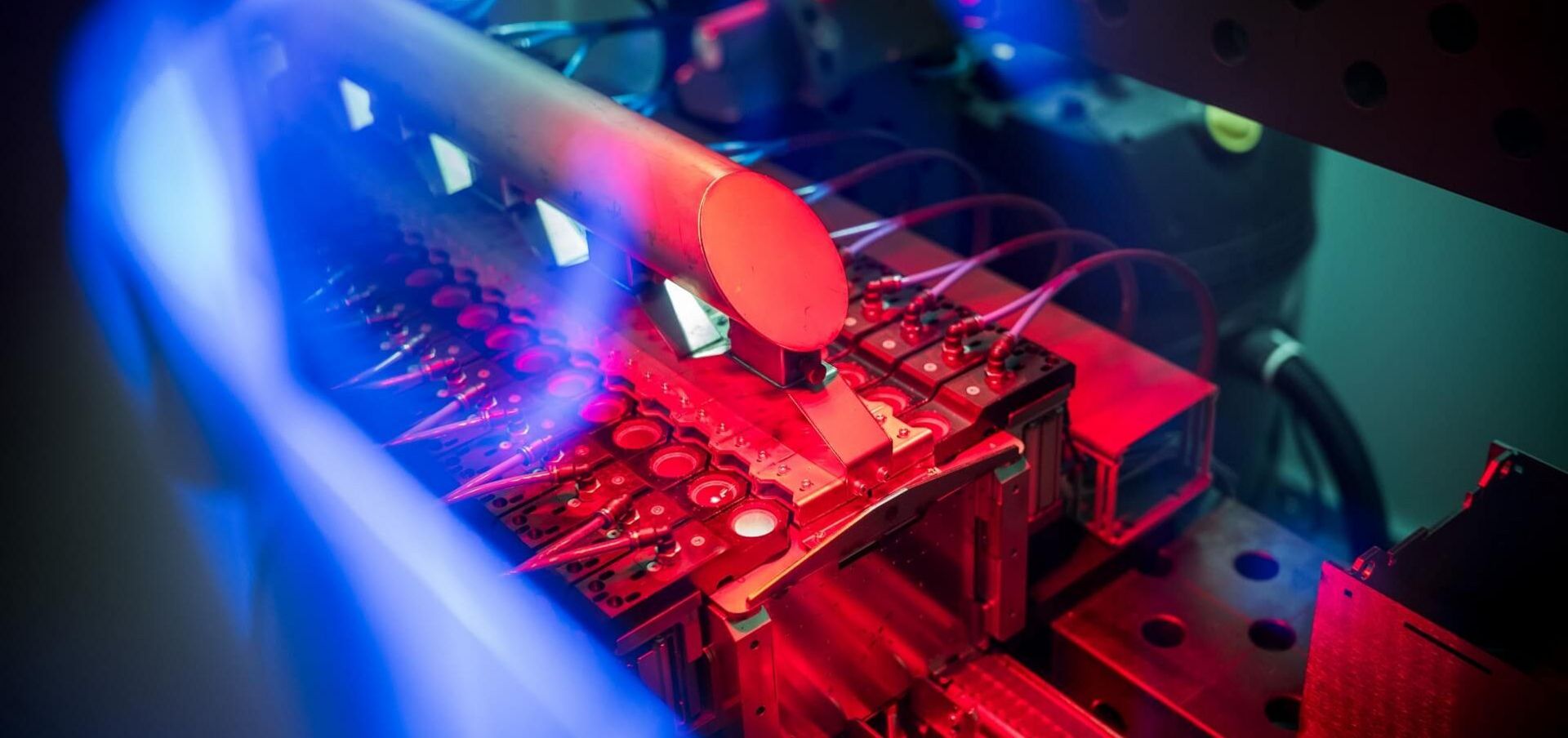

この新規事業に関してBBWでは、非常に複雑なコンポーネントの製造における経験と、困難な材料にも対応できる多数の加工方法に関するノウハウが基盤になっています。ちなみに同社では、限界に達したと思われるところが、研究開発のスタート地点になっているのです。「当社では、ブームの中でニッチ市場を探しています。電気自動車用バッテリーでは、この戦略が大きく功を奏しました。セルの結合では、セルは非常にデリケートであるため、溶接プロセスのパラメーター枠が狭くなっています。また、必要なレーザ装置と加工方法もセルのタイプによって異なっています。」BBWでは現在、生産能力のほぼ40パーセントがバッテリーモジュールの生産に充てられるようになっていますが、同社が製品を供給している要件の高いニッチ市場は、これだけではありません。

航空宇宙産業向けのノウハウ

同社が拠点を置くプルッティングでは、複数の生産棟に約50台のレーザを配置して、溶接、穴あけ、剥離、ストラクチャリング、精密切断とレーザクリーニングを行っています。ですが、アンドレアス・ビュルガー副社長によれば、非常に多いレーザ装置台数だけでは納得してくれない顧客もいるとのことです。「当社はバッテリー技術、医療技術、半導体分野のエレクトロニクスや航空宇宙産業など、非常に複雑な分野で事業活動を行っています。従って、色々な方法を探し出してお客様に納得して頂く必要があるのです」と同副社長は述べています。そのことを、そして同社を創業したビュルガー家の飽くなき好奇心を示すかのように、同社は開発部と金属組織研究室も有しています。これらの部署は、例えば各プロジェクトの開始時に詳細なフィージビリティスタディを行い、自社の研究室で初期試験の結果を評価しています。

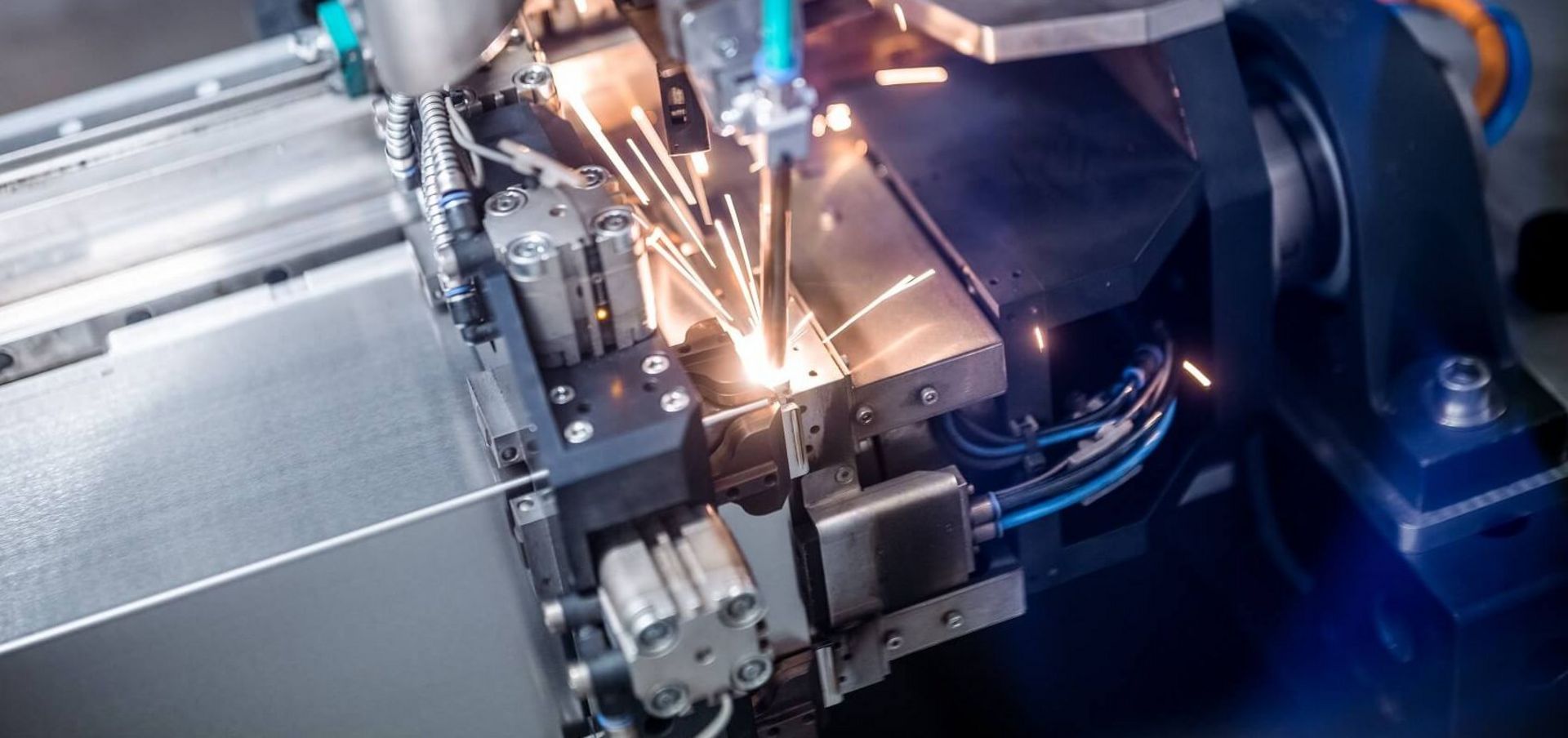

BBWでは多くの場合、レーザ加工の複数の工程を一気に引き受けており、後処理やコンポーネント全体の製造を受託することもあります。「当社では、物事を自分達でやることを好んでいます。そうすれば、最終的にすべての調和が完璧に取れるようになりますから。」これは、BBWがシェアを獲得している非常に複数なニッチ市場でも重要なポイントになっています。とりわけ、航空宇宙産業での認証は、そう簡単に取得できるものではありません。「そこでは、溶接ビード一つ一つがレントゲン検査されることもあります。当社ではそれに向けて専門人材に適切な教育を施し、それを漏れなく記録しなければなりません。ですが、品質がしっかりしていれば問題ありません。」同社では高い品質要件に対応するため、特別に機械製造部が存在しています。レーザ装置の多くはプルッティングで製造されたものですが、そのうちのビーム光源は購入品、装置は自社設計品となっています。「そして、目標に向かう際に、現在のテクノロジーでは限界に達したところが、研究活動のスタート地点になっています。」

受託製造業者&レーザ研究

すべてを自社だけで開発できる企業はないため、BBWでは国際的な研究プロジェクトに関与しています。その一例として、中小企業中央イノベーションプログラムのLaserComposite研究プロジェクト用に、グリーンレーザと赤外レーザを利用して、アルミニウムと銅の異種金属溶接に取り組みました。そこでは良好な結果が得られ、接合プロセスで溶接ビード内で金属同士が混ざり、余計な中間相、すなわち合金が形成されることが大部分にわたって防止されました。また、自社の開発プロジェクトWeldshapeでは、溶接での高温割れが非常に発生しやすいアルミニウム合金AW-6060が主要な課題になっていました。ここでは目的を達成するための手段として、16キロワットのシングルモードレーザと高性能スキャナを搭載したレーザ装置を自社製造し、そこでダイナミックなビームガイドによるプロセスを実現することになりました。

ビームガイドと読んで驚かれたかもしれませんが、それは見間違いではありません。 技術的な可能性の限界に非常に近いレベルに達しているBBWでは、ビームガイドもテーマになっているのです。そのため、50台の装置の中には、BBWの開発チームがまさにそれに取り組んでいるものも何台かあると、アンドレアス・ビュルガー副社長は説明しています。「多くのケースで、ビームガイドテクノロジーが決め手になるでしょう。これがあれば、それなしでは不安定になってしまうような難度の高いタスクにも、例えばレーザ溶接時の溶融池の安定化などにも対応可能になります。BBWにとっては、ビームガイドが可変であることが重要になりますが、その理由は、変更不可能な光学系では、ロット数が少ないニッチ市場では経済的ではないからです」と同副社長は述べています。BBWにとっては、それぞれの生産品目に合わせて光学系を調整できることが、収益性を確保するための必須条件となっています。「だからこそ当社では現在、これを実現する方法に取り組んでいるのです。当社以外で、ビームガイドが現場に点在しているレーザ溶接業者はいないと思います。」

それはもちろん重要なことですが、生産現場が清潔でなければ、最終的には意味がありません。「そのため当社では、適切な環境条件を整え、クリーンルーム装置や材料分析などの技術開発にも投資する必要がありますが、それも順調に歩調を合わせて進んでいます。」