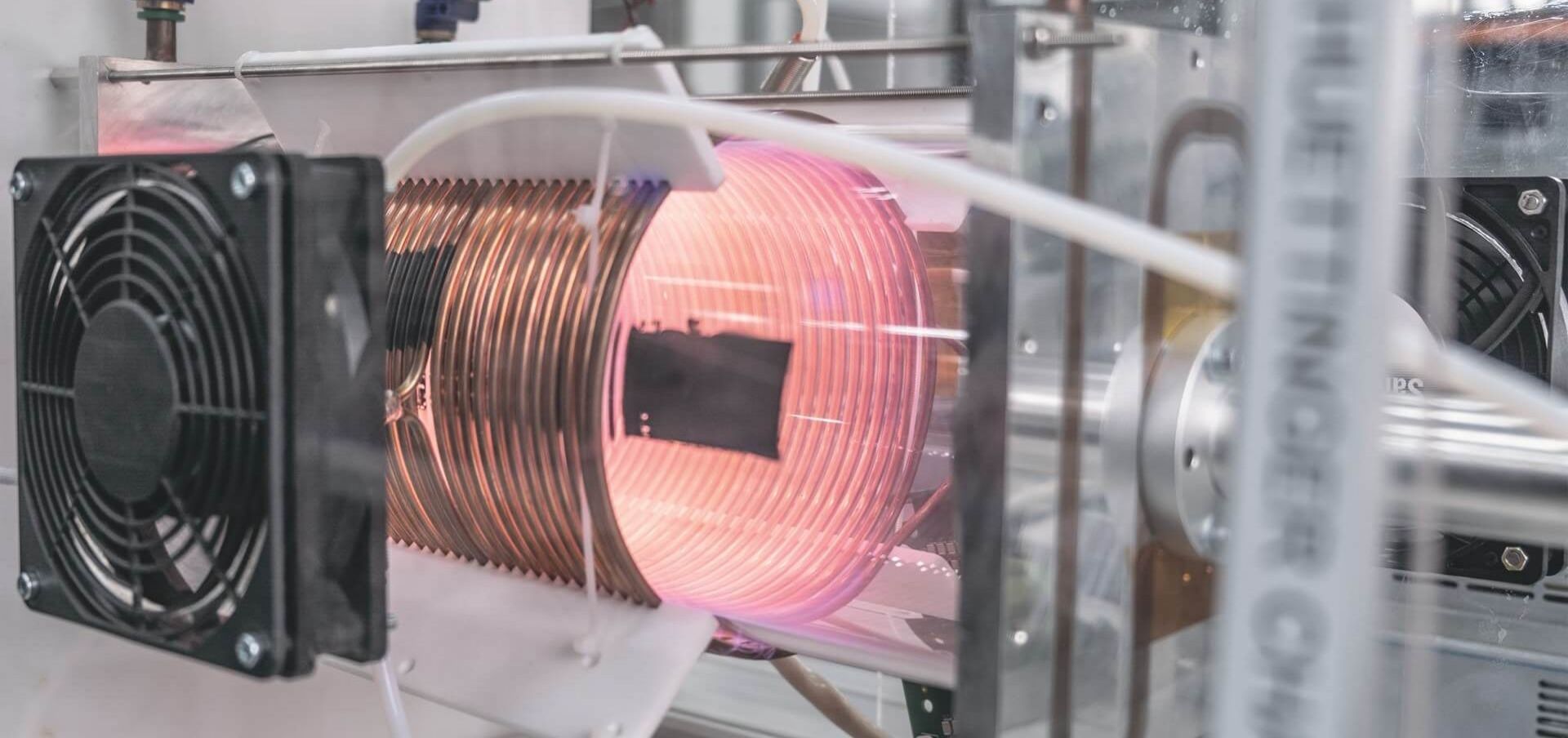

In den Stahlbehältern glüht es violett. Wojciech Gajewski steht im Schimmer an einem Kabelwust, der zu Laptops und Generatoren führt. Der promovierte Physiker arbeitet seit knapp zehn Jahren in der Metropolregion Warschau bei TRUMPF. „Es gibt heute nur noch wenige Industrien, die ohne Plasma auskommen. Wir brauchen es zur Herstellung von Werkzeug aus dem Baumarkt oder der optischen Linsen einer Kamera. Plasma kommt bei der Oberflächenbearbeitung von Architekturglas, Fernseh- und Handydisplays zum Einsatz“, sagt Gajewski. Er und sein Forschungsteam analysieren die Prozesse in den Plasmakammern bis ins letzte Teilchen und tüfteln ständig an der Weiterentwicklung der Plasmageneratoren. Gajewski zückt Stift und Papier, um mit Hilfe von Skizzen zu erklären, was genau in einer Plasmakammer passiert. „Im Wesentlichen sind es zwei Prozesse: Man trägt eine Schicht auf oder man trägt eine Schicht ab. In beiden Fällen ist Plasma das Mittel der Wahl. Wir nehmen dazu ein Edelgas, zum Beispiel Argon. Es lässt sich einfach beziehen und kostet wenig. Indem wir mit Hilfe unserer Generatoren Energie zuführen, entsteht das Plasma. Damit lässt sich dann alles Mögliche beschichten. Wenn wir viel Energie einsetzen, können wir Strukturen ins Material einbringen oder sogar Löcher bohren. Diesen Prozess bezeichnen Experten dann als Plasma-Ätzen“, sagt Gajewski.

KRATZFESTE SMARTPHONES

Gajewski sieht sich als Schnittstelle zwischen der TRUMPF Entwicklung und den „plasma process guys“ bei den Kunden. Der Plasmagenerator soll sich dort möglichst nach dem „Plug-and-Play“-Prinzip in den Prozess integrieren: „Was der Kunde erreichen möchte, steht im Mittelpunkt. Wir zeigen ihm, welche Resultate er erzielen kann, wenn er die richtige Einstellung wählt”, sagt Gajewski, während er durch sein Labor mit zahlreichen Plasmakammern geht. Hier simuliert sein Team Anwendungen aus den Hightech-Fabriken dieser Welt. Am Ende jedes Experiments steht eine Art Gebrauchsanleitung: für kratzfeste Smartphone-Displays, neuartige Beschichtungen für Solarzellen oder besonders feine Strukturen auf Halbleitern.

Die Strombändiger der Chipindustrie

Neben dem niederländischen Unternehmen ASML beliefert TRUMPF weitere namhafte Ausrüster der Halbleiterindustrie mit Plasmageneratoren, ohne die sich modernste Speicher- oder KI-Chips nicht herstellen ließen. Agata Dul kennt die Bedürfnisse der Branche genau. Mit ihrem Team klügelt sie die raffinierteste Strom-Rezeptur für das beste Plasma aus. Denn je besser das Plasma ist, desto mehr Leiterbahnen lassen sich auf einem Chip platzieren und desto höher ist seine Leistung. Und Generatoren von TRUMPF sind der Schlüssel dazu. „Im Solarbereich müssen wir besonders schnell sein. Im Medizinbereich spielt Qualität die größte Rolle. Im Halbleitermarkt müssen wir beides sein: schnell – und perfekt“, sagt Dul. Industriell erzeugtes Plasma schafft eine Produktionsumgebung, die sich minutiös kontrollieren lässt und die Fertigung filigranster Strukturen erlaubt. Perfekt, um einen Siliziumwafer in mehrere, vielschichtige Chips zu verwandeln. „Die Plasmageneratoren, die wir hier gerade herstellen, gehören zu den modernsten weltweit“, erklärt die Elektroingenieurin. Bis zu 400.000-mal in der Sekunde können die Generatoren von TRUMPF die extrem hohe Spannung hoch- und wieder herunterfahren. „Dank dieser kurzen starken Pulse lassen sich feinere Strukturen auf den Halbleitern abbilden. Wir sprechen hier vom niedrigen Nanometerbereich“, erklärt sie. Ein Nanometer entspricht einem Milliardstel Meter. Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von ca. 80.000 Nanometern.

Mehr Kraft aus der Sonne

Auch mehr als die Hälfte aller Solarmodule weltweit entsteht bereits heute mit Hilfe von Hightech aus der Elektroniksparte von TRUMPF. „Das Herzstück jeder Photovoltaik-Produktion sind Generatoren. Mit ihrer Hilfe tragen Hersteller Schicht für Schicht auf einen Siliziumwafer auf, so dass daraus Stück für Stück eine Solarzelle entsteht. Unsere Generatoren liefern konstant genau die Energie, die nötig ist, um das Plasma für diesen Prozess herzustellen“, erklärt Jakub Studniarek, „Head of Product Line Bipolar“ des TRUMPF Elektronikbereichs. Mit den Plasmageneratoren lässt sich jetzt ein Effizienzsprung erzielen. Der dürfte dazu führen, dass Solarmodule im Strommix bald eine noch wichtigere Rolle spielen. „Wir arbeiten derzeit an der sogenannten TOPCon-Technologie. Damit steigern die Hersteller den Wirkungsgrad ihrer Zellen. Denn diese Technologie liefert auch bei schlechtem Wetter gute Ergebnisse“, erklärt Studniarek. Zu verdanken hat die TOPCon-Zelle ihre Power einer eigens dafür entwickelten Plasmakammer, die eine besonders dünne Schicht überhaupt erst industriell ermöglichte. „Zuvor fehlte für die Serienfertigung schlichtweg die Technologie, um die richtige Mixtur aus Stromstärke, Leistung und Spannung zu erzeugen. Wir waren von Anfang an mit unseren Plasmageneratoren dabei und haben uns dieser Herausforderung gestellt. Wir gehören zu den wenigen Spezialisten, die diesen Prozess bis ins letzte Detail beherrschen“, sagt Studniarek.

Grüne Schmelzöfen für die Industrie

Vom Solardach ins Produktionsinnere: Bei der Verarbeitung von Zement, Stahl oder Glas sorgen Gas- und Ölbrenner für Gluthitze. Ihre Quelle: fossile Brennstoffe. Das möchte Gerd Hintz unbedingt ändern – mit einer Transformation von fossil zu elektrisch. Die Elektrifizierung ist in der Industrie jedoch nicht so trivial wie am heimischen Herd. Bei Temperaturen von mehr als 1.000 Grad Celsius kommt es vor allem auf Leistung und Robustheit an. Gemeinsam mit dem Entwicklungsteam von TRUMPF Elektronik hat Gerd Hintz dafür an der Entwicklung von klimafreundlichen Prozessstromversorgungen mitgetüftelt. Das Ergebnis: Eine Lösung mit thermischen Plasmabrennern, die Generatoren je nach Anforderung mit speziellen Frequenzen anregen und so fossile Erwärmungsprozesse ersetzen können. Heute erklärt Gerd Hintz gemeinsam mit den Applikationsingenieuren von TRUMPF potenziellen Pilotkunden, welche Plasmabrennertechnologie am besten zu ihnen passt, welche Frequenz sie benötigen und wie schnell sich Ausgaben amortisieren könnten. Der Trend nimmt weiter zu. So wird – wenn es nach Gerd Hintz geht – die Quelle der Prozess-Hitze in der energieintensiven Industrie 2030 eine andere sein: grüner Strom, der eine elektrische „Mega“-Flamme erzeugt.