Im Werkzeug- und Formenbau oder auch für Fahrzeugidentifikationsnummern muss eine Lasergravur mit größerer Tiefe bis in den Millimeterbereich eingebracht werden. Um die geforderte Tiefe zu erreichen, muss häufig eine mehrlagige Bearbeitung in Schichten durchgeführt werden.

Was ist Lasergravieren?

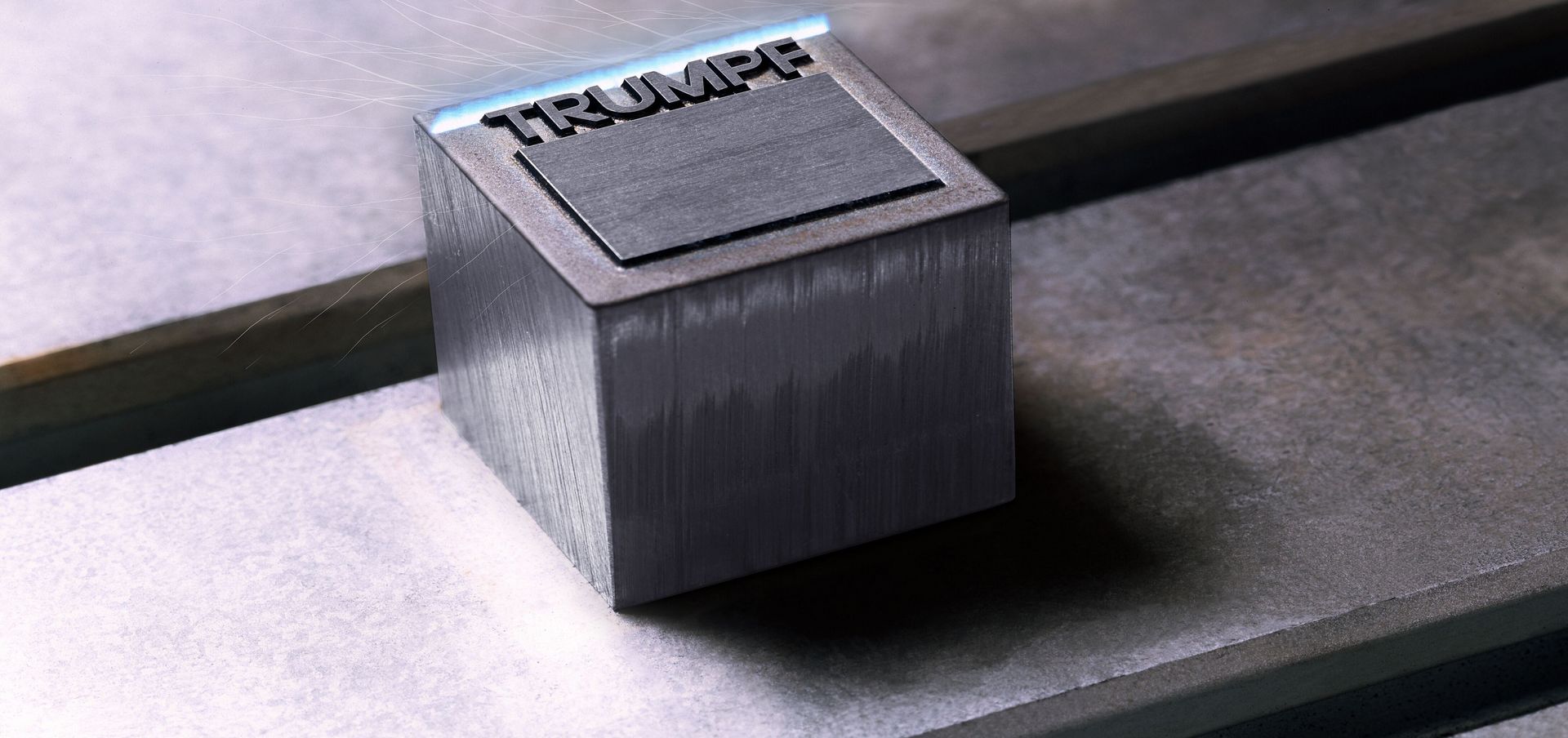

Beim Lasergravieren trägt der Laserstrahl den Werkstoff ab, sodass eine Vertiefung mit verschiedenen Oberflächenstrukturen entsteht – die sogenannte Lasergravur. Viele Materialien können lasergraviert werden. Beim Lasergravieren von Metallen beispielsweise bilden sich raue Strukturen, die schwarz erscheinen und glatte Strukturen die weiß erscheinen.

Lasergravuren kommen häufig in der Automobilindustrie oder in der Elektromechanik zum Einsatz. Aber auch im Rapid Prototyping und Rapid Tooling werden Beschriftungen und Tiefengravuren häufig durch Lasergravieren umgesetzt.

Wie erfolgt der Fertigungsprozess Lasergravieren?

Beim Lasergravieren wird die Markierung durch einen kombinierten Schmelz- und Verdampfungsabtrag eingebracht. Dabei ist die Leistungsdichte des Laserstrahls so hoch, dass das Material während der Bearbeitung schmilzt und teilweise verdampft. Im Werkstoff entsteht eine Vertiefung, die Lasergravur. Typisch ist eine Gravurtiefe von 10 bis 50 μm. Durch den Dampfdruck des verdampfenden Materials wird die Schmelze am Rand ausgetrieben und erstarrt beim Abkühlen als Schmelzgrat. Die Form der Gravur ist U-förmig und wird immer schmäler, je tiefer sich der Laser in das Material gräbt, da die Schmelze nicht mehr vollständig ausgetrieben werden kann. Die Wärmeeinbringung ist lokal durch den kleinen Laserspot und zeitlich durch die extrem kurzen Pulse stark begrenzt.

Das sind die am häufigsten für das Lasergravieren verwendeten Verfahren

Finden Sie jetzt Ihren perfekten Beschriftungslaser

Welcher Beschriftungslaser am besten zu Ihrer Anwendung passt, erfahren Sie mit Hilfe des TruMark Produktfinders!

Die Top Gründe für Lasergravieren

Das berührungslose, präzise Werkzeug Laser bringt eine Vielzahl an Vorteilen beim Abtragen und damit Gravieren eines Werkstoffes mit sich. Durch flexibel wählbare Pulsfrequenzen und Pulslängen ist jede Lasergravur ganz individuell auf jeden Werkstoff und jede gewünschte Qualität einstellbar.

Trotz der höheren Eindringtiefe in das Material ist Lasergravieren durch hohe Repetitionsraten und daher kurze Taktzeiten das schnellere Verfahren gegenüber dem Anlassbeschriften.

Durch die beim Lasergravieren entstehende Vertiefung im Werkstoff, ist die Markierung äußerst robust gegenüber äußeren Einflüssen.

Dank der lokal begrenzten Wärmeeinbringung können z.B. auch temperaturempfindliche Sensoren oder elektronische Chips markiert werden.

Da die Laserleistung gezielt kontrolliert werden kann, sind die Markierergebnisse immer genau wiederholbar.