Das CHU Bracket Design ist für die Fertigung per Fräsen gestaltet geworden und erfordert eine Subtraktion aus einem Vollmaterialblock aus Al7075. Diese herkömmliche Fertigungsmethode führt zu einem Materialabtrag von ca. 90 % und schränkt die Gestaltung der Komponente erheblich ein.

Additive Fertigung eines Camera Head Unit Brackets (CHU)

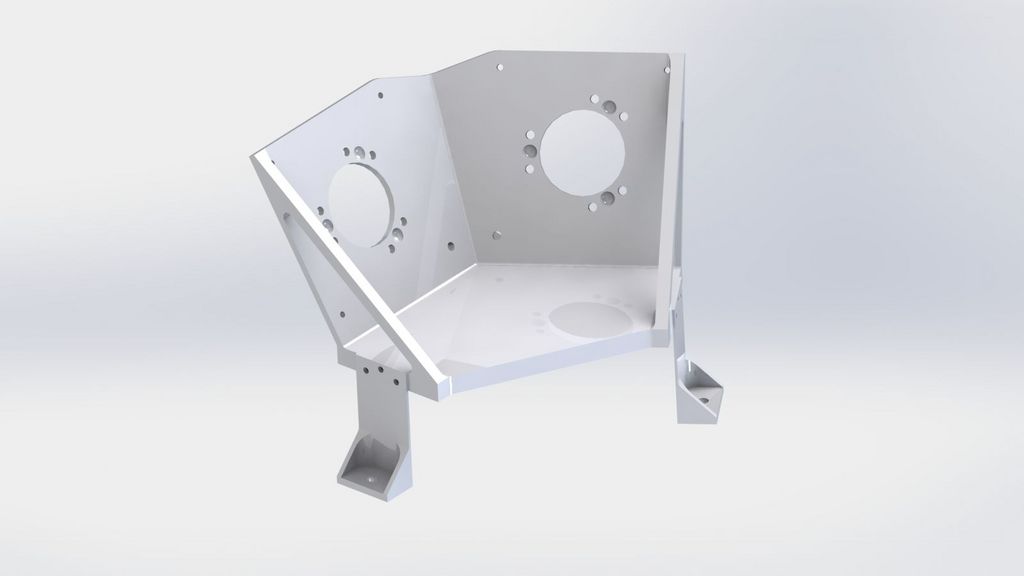

Camera Head Unit Bracket I AlSi10Mg I TruPrint 3000

Ein Satelliten-Startracker besteht aus einer Kombination von zwei optischen Kameras („Sternenkameras“), die in einem Winkel von circa 15 Grad zueinander ausgerichtet sind. Vor thermisch-mechanischen Einflüssen geschützt wird die Kameraeinheit (Camera Head Unit = CHU) durch das sogenannte CHU Bracket, das konventionell aus einem Aluminiumblock gefräst wird. Im Vergleich dazu bietet die additive Fertigung eine Vielzahl an Vorteilen, besonders in punkto Gestaltungsfreiheit und Beschaffenheit. Der Startracker ist Teil des Satelliten Flying Laptops, der 2014 vom Institut für Raumfahrtsysteme der Universität Stuttgart entwickelt und ins All geschickt wurde, um die Position und Ausrichtung von Satelliten im Weltraum zuverlässig zu berechnen.

Das Gewicht verringert sich um ca. 30 %, da das Bauteil topologisch optimiert wurde. Die komplexeren Bauteilstrukturen können per LMF gefertigt werden.

Trotz seines geringeren Gewichts und der weniger festen Aluminiumlegierung zeichnet sich das gedruckte Bauteil durch eine rund 43 % höhere Steifigkeit aus.

Wird das Bracket mit einem TruPrint System gefertigt, verringert sich sein Gesamtvolumen um rund ein Viertel.

Aufgrund seines belastungsgerechten Designs weist das per LMF gefertigte Bracket gegenüber dem konventionell gefertigten 48% geringere Spannungsspitzen auf.

Mit unserer Softwarelösung können Sie sich auf eine gleichbleibend hohe Produktqualität und Dokumentation verlassen.

Im Vergleich zur mechanischen Fertigung reduzieren sich die Produktionskosten beim addiv hergestellten Bracket um bis zu 70 %. Gleichzeitig können durch sein geringeres Gewicht beim Raketenstart erhebliche Kosten eingespart werden.

Wie wird das Camera Head Unit (CHU) Bracket konventionell gefertigt?

Konventionell gefertigter Startracker

Konventionell gefertigtes CHU Bracket

Wie entsteht das CHU Bracket per Laser Metal Fusion?

Generell erfordern die Entwicklungen in der Luft- und Raumfahrtindustrie immer günstigere, komplexere und leistungsstärkere Komponenten. Die additive Fertigung des CHU Brackets bringt besonders vor diesem Hintergrund viele Vorteile mit sich. So genießen Sie eine hohe Formfreiheit in Bezug auf die Komplexität der Gestaltung. Dies ist besonders bei Abweichungen von Regelgeometrien wie bionischen Strukturen hilfreich ist. Das Design des CHU Brackets wurde von Grund auf neu für die additive Fertigung gestaltet und topologisch optimiert. Von dem Camera Head Unit Bracket wurden gleichzeitig drei Bauteile auf der Substratplatte mit einer TruPrint 3000 Anlage gedruckt. Die Fertigung eines Bauteils mit der TruPrint 3000 dauert circa 6 Stunden. Wird es auf einer TruPrint 5000 gedruckt, verkürzt sich die Bauzeit auf ungefähr 2,5 Stunden. Weitere Daten und Fakten zum Bauteil finden Sie am Ende dieser Seite. Auf der Bauplatte befanden sich zudem Begleitproben zur Qualitätssicherung. Elektrochemische Polierung und Wärmebehandlung hinsichtlich statischer und modaler Analyse waren nicht mehr erforderlich, da durch den Materialwechsel eine Optimierung mit bauseitigen mechanischen Materialeigenschaften einherging.

Sichern Sie sich Ihre Beratung!

Sie haben ebenfalls ein Bauteil, welches Sie gerne additiv fertigen wollen? Sie möchten wissen, wie groß die Einsparpotenziale sind bzw. welche Vorteile Sie dank additiver Fertigung realisieren können? Dann kontaktieren Sie uns jetzt und sichern Sie sich Ihren individuellen Beratungstermin mit unseren Experten.

Daten & Faken zum Bauteil

- Bauteilabmessung: 112 mm x 160 mm x 128 mm

- Bauzeit (je Bauteil / Substratplatte): ca. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Bauzeit gesamt (alle Bauteile / Substratplatte): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Schichtdicke: 60 µm

- Anzahl der Schichten: 2.155

- Aufbaurate: 9.626 cm³/hr

- Gewicht: 150.746 g

- Volumen: 57.757 cm³

- Kunde: Institut für Raumfahrtsysteme der Universität Stuttgart und Institut für Bauweisen und Strukturtechnologie des Deutschen Zentrums für Luft- und Raumfahrt